我们在线宽规则设置中提到过阻抗线的概念,那么什么是阻抗线呢?我们如何知道设计当中的信号走线线宽与间距呢?这个涉及阻抗计算。

10.3.1 阻抗计算的必要性

当电压、电流在传输线中传播时,特性阻抗不一致会造成所谓的信号反射现象等。在信号完整性领域里,反射、串扰、电源平面切割等问题都可以归为阻抗不连续问题,因此匹配的重要性在此展现出来。

10.3.2 常见的阻抗模型

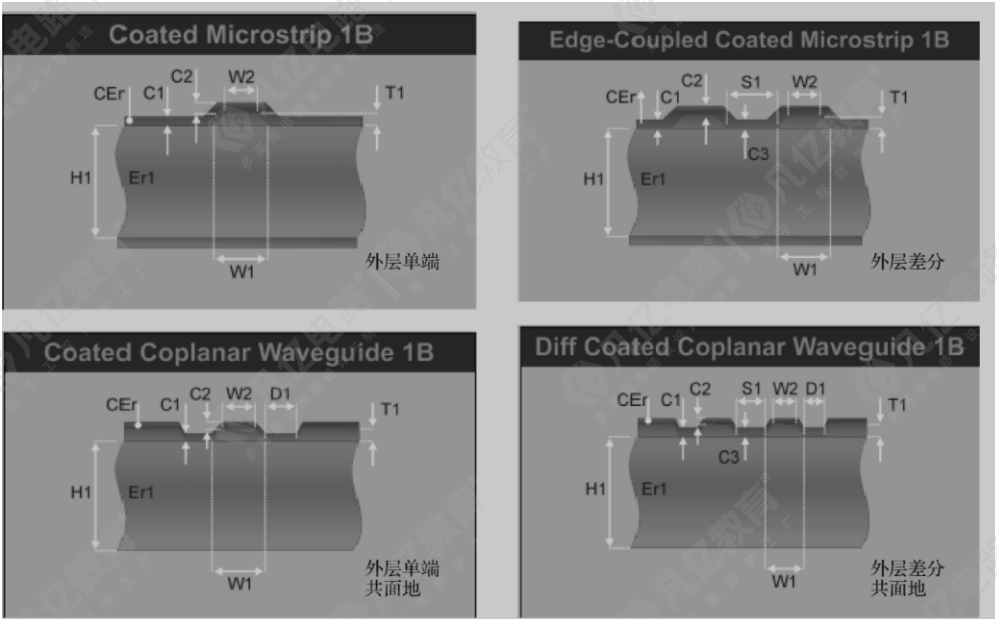

一般利用Polar SI9000阻抗计算工具进行阻抗计算。在计算之前需要认识常见的阻抗模型。常见的阻抗模型有特性阻抗模型、差分阻抗模型、共面性阻抗模型。如图10-56所示阻抗模型又细分为如下几类。

(1)外层特性阻抗模型。

(2)内层特性阻抗模型。

(3)外层差分阻抗模型。

(4)内层差分阻抗模型。

(5)共面性阻抗模型。

① 外层共面特性阻抗模型。

② 内层共面特性阻抗模型。

③ 外层共面差分阻抗模型。

④ 内层共面差分阻抗.模型。

图10-56 常见的阻抗模型

10.3.3 阻抗计算详解

1.阻抗计算的必要条件

阻抗计算的必要条件有板厚、层数(信号层数、电源层数)、板材、表面工艺、阻抗值、阻抗公差、铜厚。

2.影响阻抗的因素

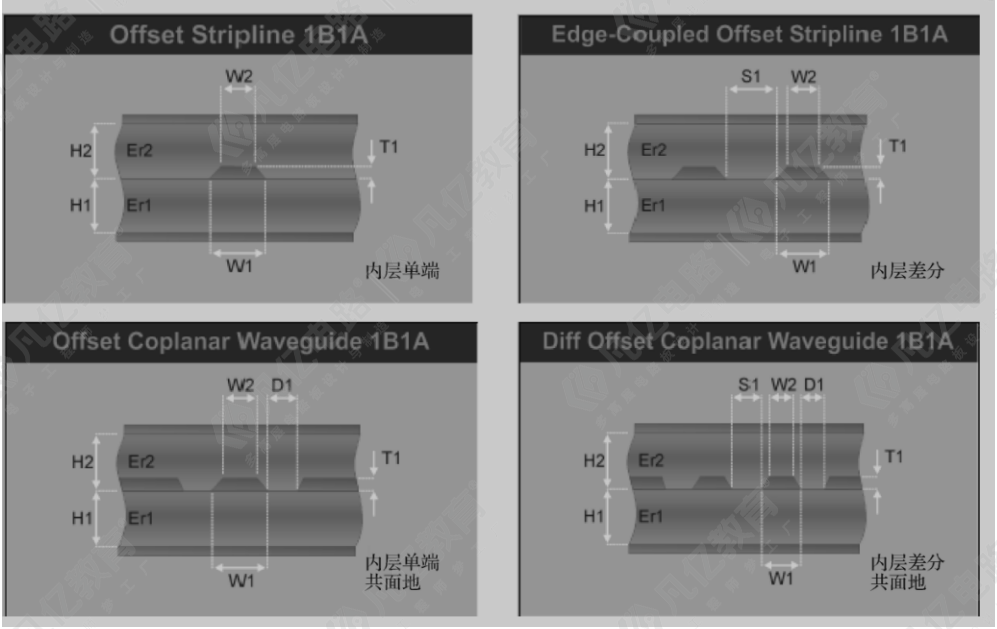

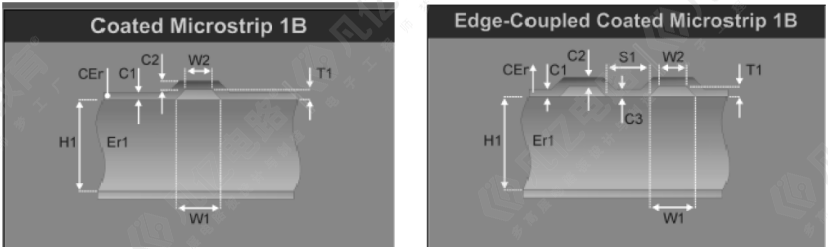

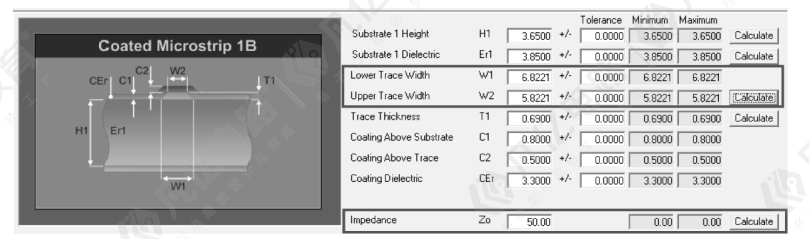

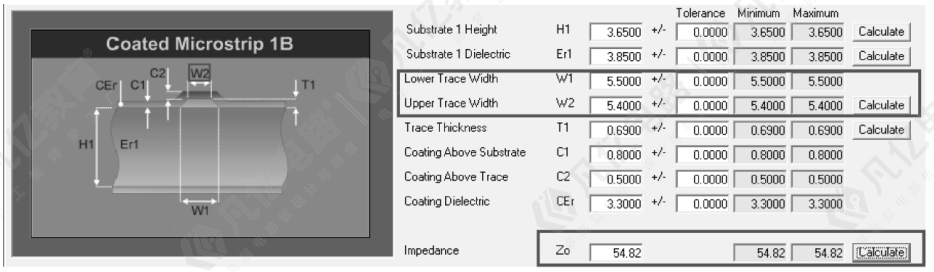

影响阻抗的因素有介质厚度、介电常数、铜厚、线宽、线距、阻焊厚度,如图10-57所示。

图10-57 影响阻抗的因素

在图10-57中,H1为介质的厚度(PP片或者板材,不包括铜厚);Er1为PP片或者板材的介电常数,多种PP片或者板材压合一起时取平均值;W1为阻抗线下线宽;W2为阻抗线上线宽;T1为成品铜厚;CEr为绿油的介电常数(3.3);C1为基材的绿油厚度(一般按照0.8mil);C2为铜皮或者走线上的绿油厚度(一般按照0.5mil)。

一般来说,上、下线宽存在如表10-1所示的关系。

表10-1 上、下线宽关系表

注:其中W0为设计线宽,S0为设计线距。

3.阻抗计算方法

下面通过一个实例来演示阻抗计算的方法及步骤。

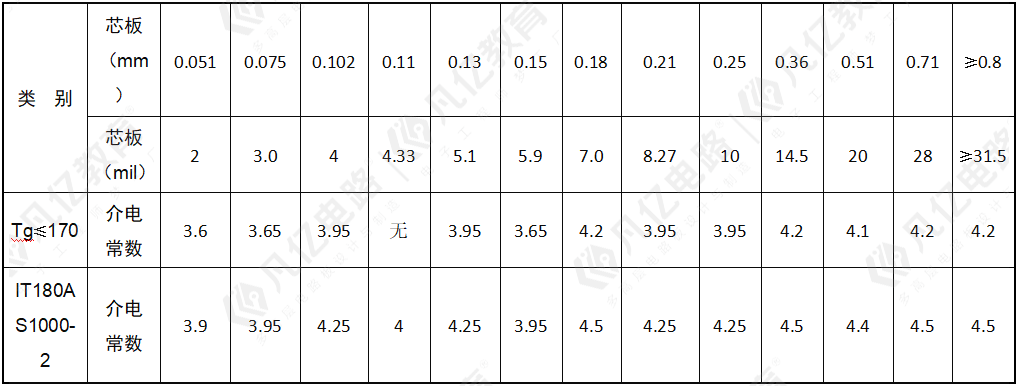

普通的FR-4板材一般有生益、建滔、联茂等板材供应商。生益FR-4及同等材料芯板可以根据板厚来划分。表10-2列出了常见生益FR-4芯板厚度参数及介电常数。

表10-2 常见生益FR-4芯板厚度参数及介电常数

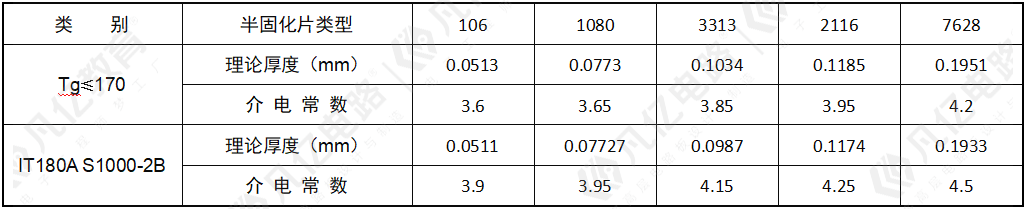

半固化片(即PP片)一般包括106、1080、2116、7628等。表10-3列出了常见PP片厚度参数及介电常数。

表10-3 常见PP片厚度参数及介电常数

对于Rogers板材,Rogers4350 0.1mm板材介电常数为3.36,其他Rogers4350板材介电常数为3.48;Rogers4003板材介电常数为3.38;Rogers4403半固化片介电常数为3.17。

我们知道,每个多层板都是由芯板和半固化片通过压合而成的。当计算叠层结构时,通常需要把芯板和PP片叠在一起,组成板子的厚度。例如,一块芯板和两张PP片叠加“芯板+ 106+2116”,那么它的理论厚度就是0.25mm+0.0513mm+0.1185mm=0.4198mm。但需注意以下几点。

(1)一般不允许4张或4张以上PP片叠放在一起,因为压合时容易产生滑板现象。

(2)7628的PP片一般不允许放在外层,因为7628表面比较粗糙,会影响板子的外观。

(3)另外,3张1080也不允许放在外层,因为压合时也容易产生滑板现象。

(4)芯板一般选择大于0.11mm的,六层的一般两块芯板,8层的一般3块芯板。

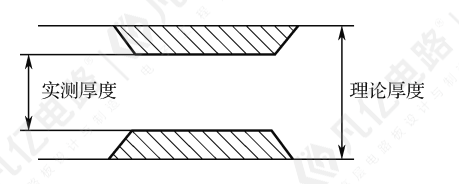

由于铜厚的原因,理论厚度和实测厚度有一定的差额,具体可以参考图10-58。

图10-58理论厚度与实测厚度

从图10-58中可以看出,理论厚度和实测厚度存在铜厚的差额,可以总结出如下公式。

实测厚度=理论厚度-铜厚1(1-X1)-铜厚2(1-X2)

式中,X1、X2表示残铜率,表层取1,光板取0。电源地平面残铜率一般取值为70%,信号层残铜率一般取值为23%。

残铜率是指板平面上有铜的面积和整板面积之比。例如,没有加工的原材料残铜率就是100%,蚀刻成光板时就是0%。

“OZ”表示铜厚单位“盎司”,1OZ=0.035mm。

10.3.4 阻抗计算实例

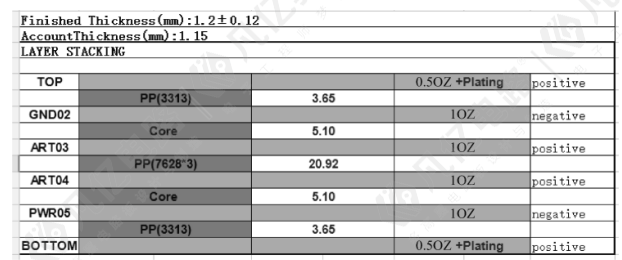

(1)叠层要求:板厚为1.2mm,板材为FR-4,层数为6层,内层铜厚为1OZ,表层铜厚为0.5OZ。

(2)根据芯板和PP片常见厚度参数组合,并根据叠层厚度要求,可以堆叠出如图10-59所示的叠层结构。

图10-59 6层叠层结构图

图10-58中标出的PP片厚度为实际厚度,计算公式如下。

PP(3313)[实测值]=0.1034mm[理论值]-0.035/2mm×(1-1)[表层铜厚为0.5OZ,残铜率取1]-0.035mm×(1-0.7)[内层铜厚为1OZ,残铜率取70%]=0.0929mm=3.65mil

PP(7628×3)[实测值]=0.1951mm×3[理论值]-0.035mm×(1-0.23)[内层铜厚为1OZ,相邻信号层残铜率取0.23%]-0.035mm×(1-0.23)[内层铜厚为1OZ,相邻信号层残铜率取0.23%]=0.5314mm=20.92mil

板子总厚度=0.5OZ+3.65mm+1OZ+5.1mm+1OZ+20.92mm+1OZ+5.1mm+1OZ+3.65mm+0.5OZ= 1.15mm

(3)打开Polar SI9000软件,选择需要计算阻抗的阻抗模型,计算表层50欧姆单线阻抗线宽。如图10-60所示,根据压合叠层数据,填入相关已知参数,计算得出走线线宽W0=6.8mil。这个是计算出比较粗的走线,有时候会基于走线难度准许阻抗存在一定的误差,所以可以根据计算得出的走线线宽来稍微调整。例如,调整计算参数走线线宽5.5mil时,计算阻抗Zo=54.82,如图10-61所示。

图10-60根据阻抗计算线宽

图10-61 根据线宽微调阻抗值

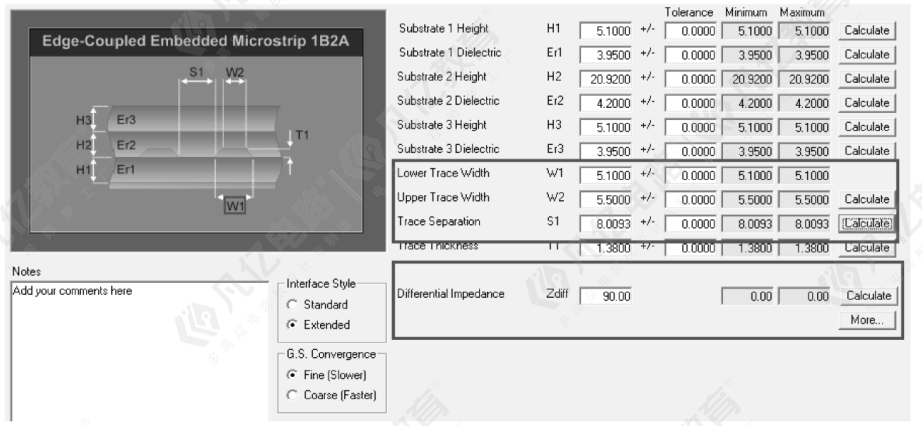

(4)需计算内层(以第3层为例)90欧姆差分阻抗走线线宽与间距,如图10-62所示,选择内层差分阻抗模型,根据压合叠层数据,填入已知参数,然后可以通过阻抗要求,调整线宽和间距,分别计算,考虑到板卡设计难度可以微调阻抗在准许范围之内即可。

图10-62 90欧姆差分阻抗计算结果

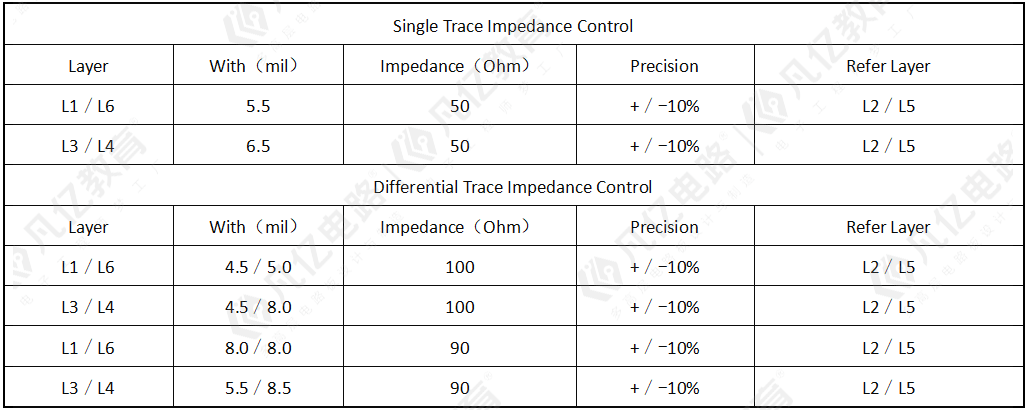

(5)最终计算结果如表10-4所示。

表10-4 阻抗计算结果

扫码关注

扫码关注