PCB封装是元件物料在PCB上的映射。封装是否设计规范牵涉到元件的贴片装配,需要正确地处理封装数据,满足实际生产的需求。有的工程师做的封装无法满足手工贴片,有的无法满足机器贴片,也有的未创建1脚标识,手工贴片的时候无法识别正反,造成PCB短路的现象时有发生,这个时候需要设计工程师对自己创建的封装进行一定的约束。

封装设计应统一采用公制单位,对于特殊元件,资料上没有采用公制标注的,为了避免英制到公制的转换误差,可以按照英制单位。精度要求:采用mil为单位时,精度为2;采用mm为单位时,精度为4。

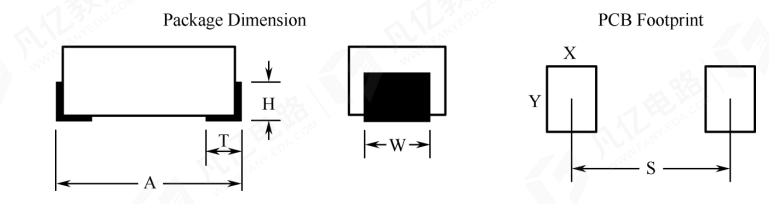

1.无管脚延伸型SMD贴片封装设计

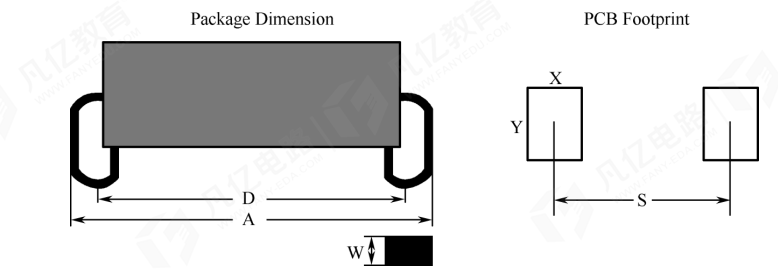

图6-28给出了无管脚延伸型SMD贴片封装尺寸数据,给出如下数据定义说明。

A—元件的实体长度 X—PCB封装焊盘宽度

H—元件的可焊接高度 Y—PCB封装焊盘长度

T—元件的可焊接长度 S—两个焊盘之间的间距

W—元件的可焊接宽度

注:A、T、W均取数据手册推荐的平均值。

图6-28 无管脚延伸型SMD贴片封装

定义:

T1为T尺寸的外侧补偿常数,取值范围为0.3~1mm;

T2为T尺寸的内侧补偿常数,取值范围为0.1~0.6mm;

W1为W尺寸的侧边补偿常数,取值范围为0~0.2mm。

通过实践经验并结合数据手册参数得出以下经验公式。

X=T1+T+T2

Y=W1+W+W1

S=A+T1+T1-X

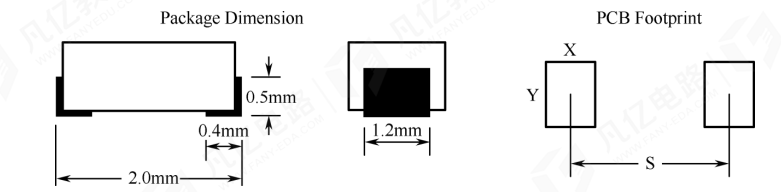

实例演示如图6-29所示,根据图上数据及结合经验公式,可以得到如下实际封装的创建数据。

X=0.6mm(T1)+0.4mm(T)+0.3mm(T2)=1.3mm

Y=0.2mm(W1)+1.2mm(W)+0.2mm(W1)=1.6mm

S=2.0mm(A)+0.6mm(T1)+0.6mm(T1)-1.3mm(X)=1.9mm

图6-29 无管脚延伸型SMD贴片封装实例数据

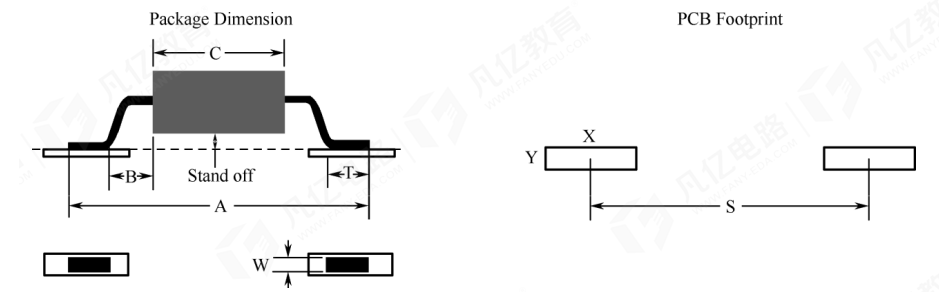

2.翼形管脚型SMD贴片封装设计

图6-30给出了翼形管脚型SMD贴片封装尺寸数据,给出如下数据定义说明。

A—元件的实体长度 X—PCB封装焊盘宽度

T—元件管脚的可焊接长度 Y—PCB封装焊盘长度

W—元件管脚宽度 S—两个焊盘之间的间距

注:A、T、W均取数据手册推荐的平均值。

图6-30 翼形管脚型SMD贴片封装

定义:

T1为T尺寸的外侧补偿常数,取值范围为0.3~1mm;

T2为T尺寸的内侧补偿常数,取值范围为0.3~1mm;

W1为W尺寸的侧边补偿常数,取值范围为0~0.2mm。

通过实践经验并结合数据手册参数得出以下经验公式。

X=T1+T+T2

Y=W1+W+W1

S=A+T1+T1-X

3.平卧型SMD贴片封装设计

图6-31给出了平卧型SMD贴片封装尺寸数据,给出如下数据定义说明。

A—元件管脚的可焊接长度 X—PCB封装焊盘宽度

C—元件管脚间隙 Y—PCB封装焊盘长度

W—元件管脚宽度 S—两个焊盘之间的间距

注:A、C、W均取数据手册推荐的平均值。

图6-31 平卧型SMD贴片封装

定义:

A1为A尺寸的外侧补偿常数,取值范围为0.3~1mm;

A2为A尺寸的内侧补偿常数,取值范围为0.2~0.5mm;

W1为W尺寸的侧边补偿常数,取值范围为0~0.5mm。

通过实践经验并结合数据手册参数得出以下经验公式。

X=A1+A+A2

Y=W1+W+W1

S=A+A+C+A1+A1-X

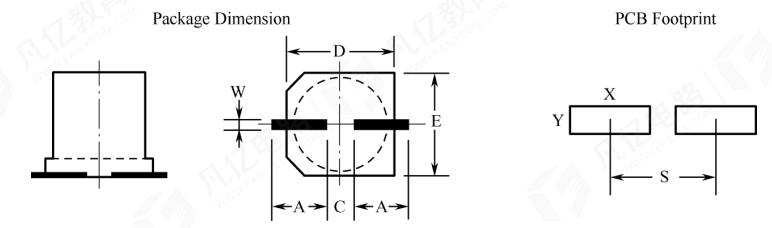

4.J形管脚型SMD贴片封装设计

图6-32给出了J形管脚型SMD贴片封装尺寸数据,给出如下数据定义说明。

A—元件的实体长度 X—PCB封装焊盘宽度

D—元件管脚中心间距 Y—PCB封装焊盘长度

W—元件管脚宽度 S—两个焊盘之间的间距

注:A、D、W均取数据手册推荐的平均值。

图6-32 J形管脚型SMD贴片封装

定义:

T为元件管脚的可焊接长度;

T1为T尺寸的外侧补偿常数,取值范围为0.2~0.6mm;

T2为T尺寸的内侧补偿常数,取值范围为0.2~0.6mm;

W1为W尺寸的侧边补偿常数,取值范围为0~0.2mm。

通过实践经验并结合数据手册参数得出以下经验公式。

T=(A-D)/2

X=T1+T+T2

Y=W1+W+W1

S=A+T1+T1-X

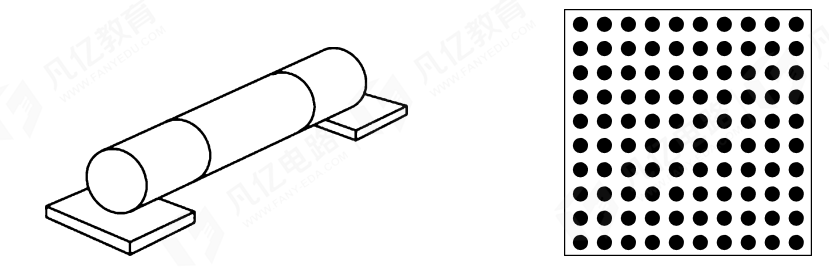

5.圆柱式管脚型SMD贴片封装设计

圆柱式管脚型SMD贴片封装如图6-33所示,其尺寸数据公式可以参考无管脚延伸型SMD贴片封装的经验公式。

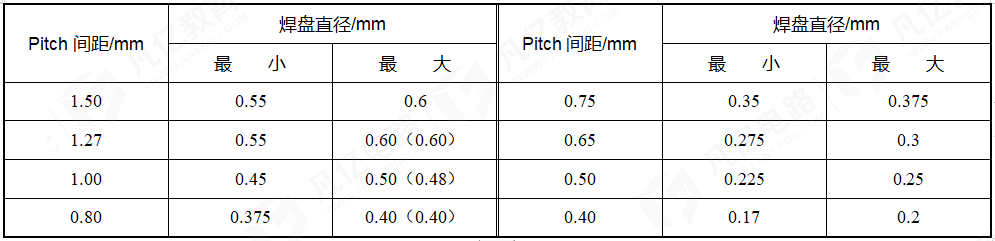

6.BGA类型SMD贴片封装设计

常见BGA类型SMD贴片封装模型如图6-34所示。此类封装可以根据BGA的Pitch间距来进行常数的添加补偿,如表6-3所示。

图6-33 圆柱式管脚型SMD贴片封装 图6-34 常见BGA类型SMD贴片封装模型

表6-3 常见BGA焊盘补偿常数推荐

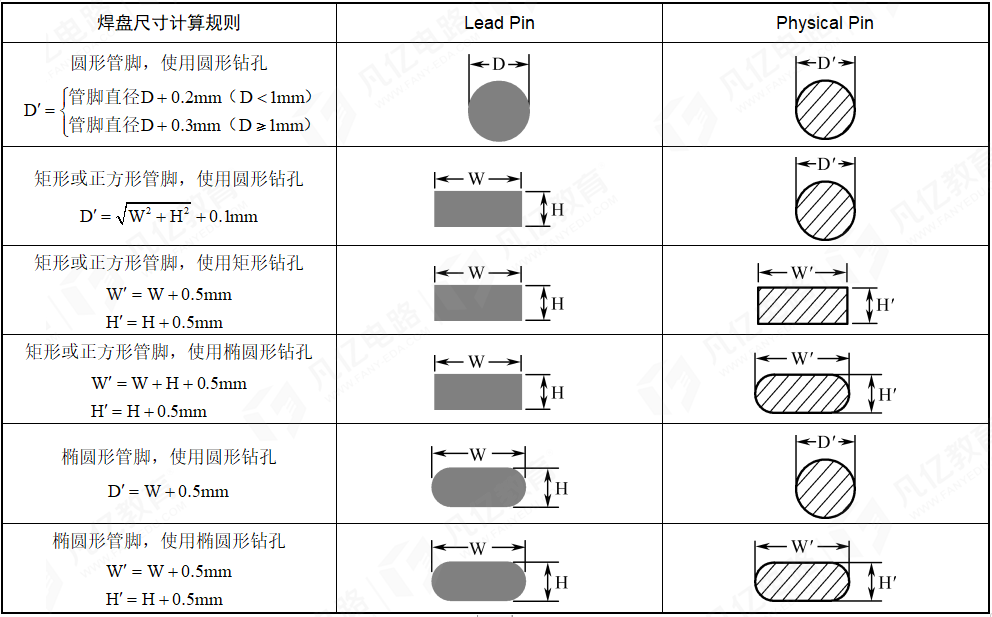

除贴片封装外,剩下的就是插件类型封装了,在一些接插件、对接座子等元件上面比较常见。对于插件类型封装焊盘尺寸,大概定义了一些经验公式,如表6-4所示。

表6-4 插件类型封装焊盘尺寸

沉板元件的特殊设计要求

1.开孔尺寸

元件四周开孔尺寸应保证比元件最大尺寸单边大0.2mm(8mil),这样可以保证元件装配的时候能正常放进去。有的设计者按照数据手册做了封装,但是实际中做出板子来放不下,往往就是因为这个原因。

2.丝印标注

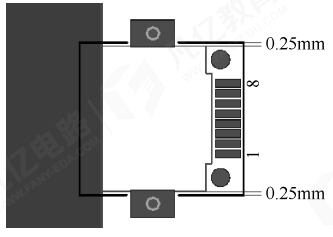

为了在板上能清楚地看到该元件所处位置,它的丝印在原有基础上外扩0.25mm,保证丝印在板上,丝印必须避让焊盘的阻焊层,根据具体情况向外让或切断丝印。

图6-35给出了一个沉板的RJ45接口进行示例。

图6-35 RJ45接口沉板式封装

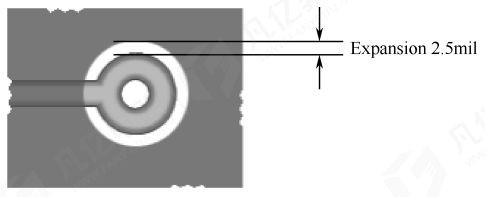

阻焊层就是Solder Mask,是指印制电路板上要上绿油的部分。实际上这阻焊层使用的是负片输出,所以在阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,反而是露出了铜皮。阻焊层的主要目的是防止波峰焊焊接时桥连现象的产生。

一般常规设计的时候采取单边开窗2.5mil的方式即可,如图6-36所示。如果有特殊要求的,需要在封装里面设计或者利用软件的规则进行约束。

图6-36 阻焊层单边开窗2.5mil

(1)元件丝印,一般默认字符线宽为0.2032mm(8mil),建议不小于0.127mm(5mil)。

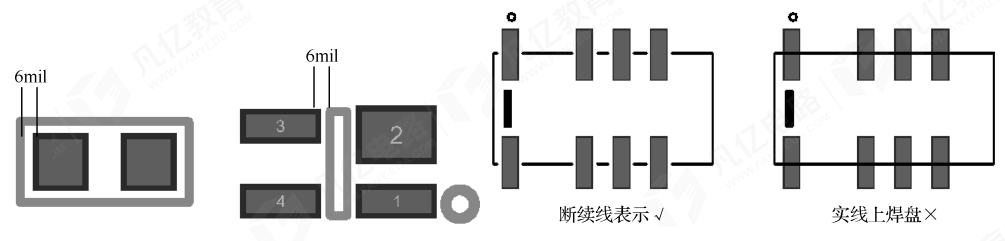

(2)焊盘在元件体之内时,轮廓丝印应与元件体轮廓等大,或者丝印比元件体轮廓外扩0.1~0.5mm,以保证丝印与焊盘之间保持6mil以上的间隙;焊盘在元件体之外时,轮廓丝印与焊盘之间保持6mil及以上的间隙,如图6-37所示。

(3)管脚在元件体的边缘上时,轮廓丝印应比元件体大0.1~0.5mm,丝印为断续线,丝印与焊盘之间保持6mil以上的间隙;丝印不要上焊盘,以免引起焊接不良,如图6-38所示。

图6-37 丝印与焊盘之间的间隙 图6-38 丝印为断续线的表示方法

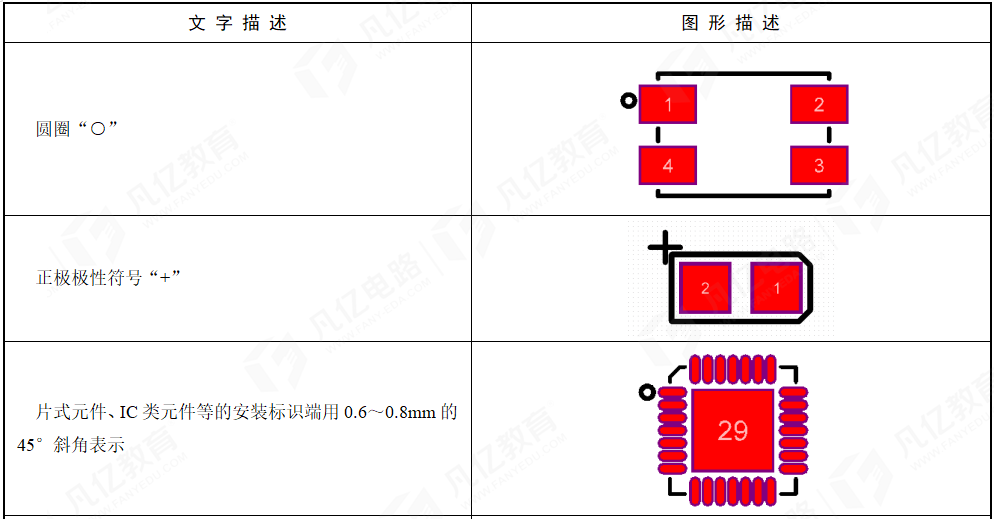

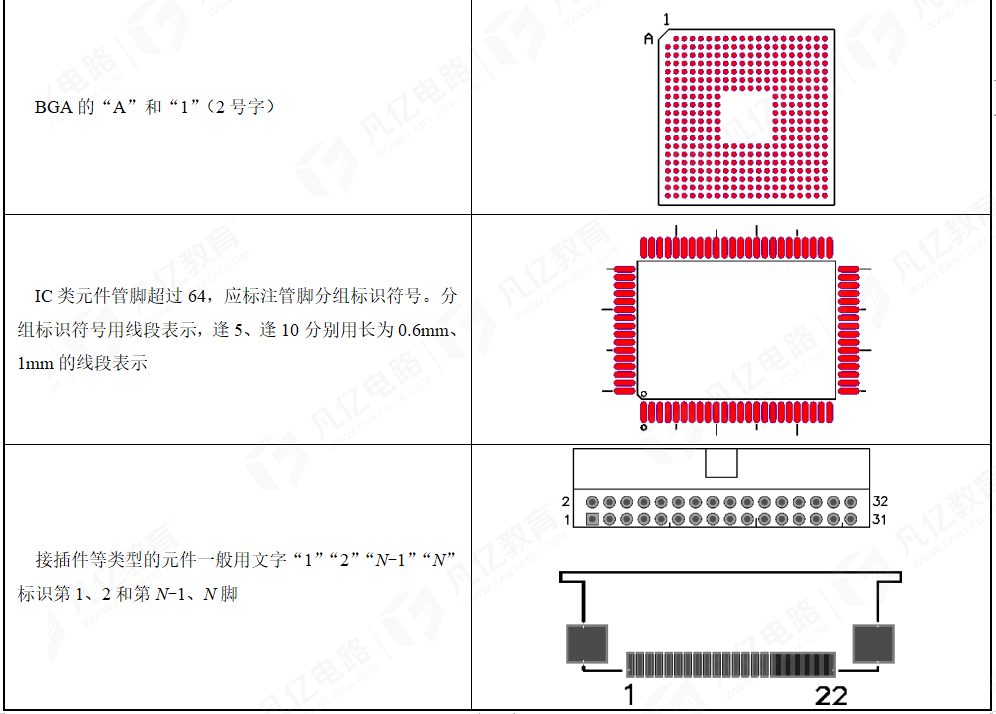

元件 1 脚标识可以表示元件的方向,防止在装配的时候出现芯片、二极管、极性电容等装反的现象,有效地提高了生产效率和良品率。

元件 1 脚、极性及安装方向的设计如表6-5所示,放置时注意丝印与焊盘之间仍然需要保持6mil以上的间隙。

表6-5 元件1脚、极性及安装方向的设计

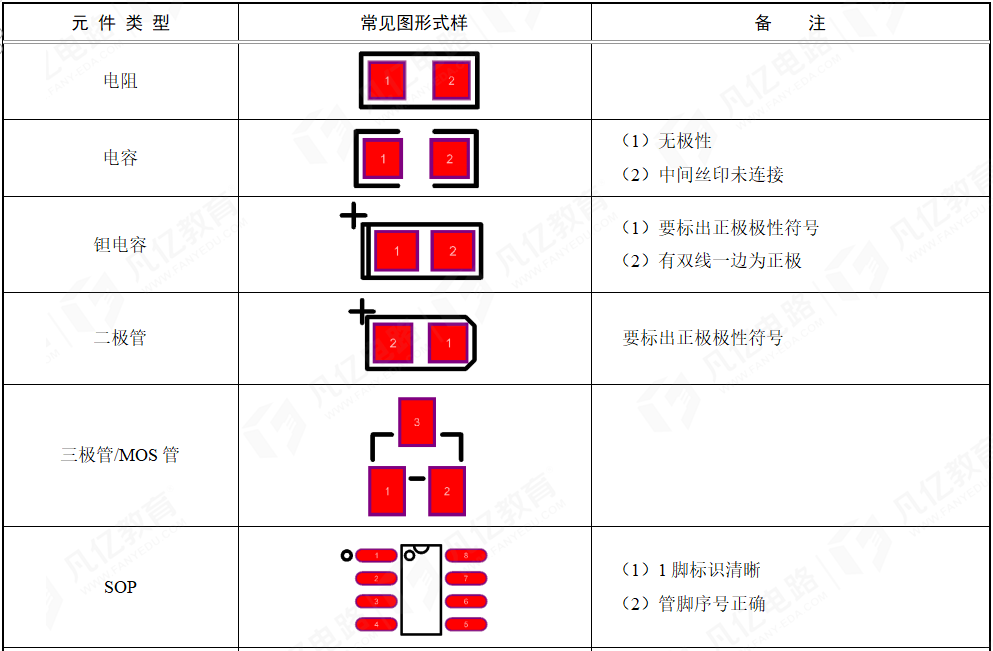

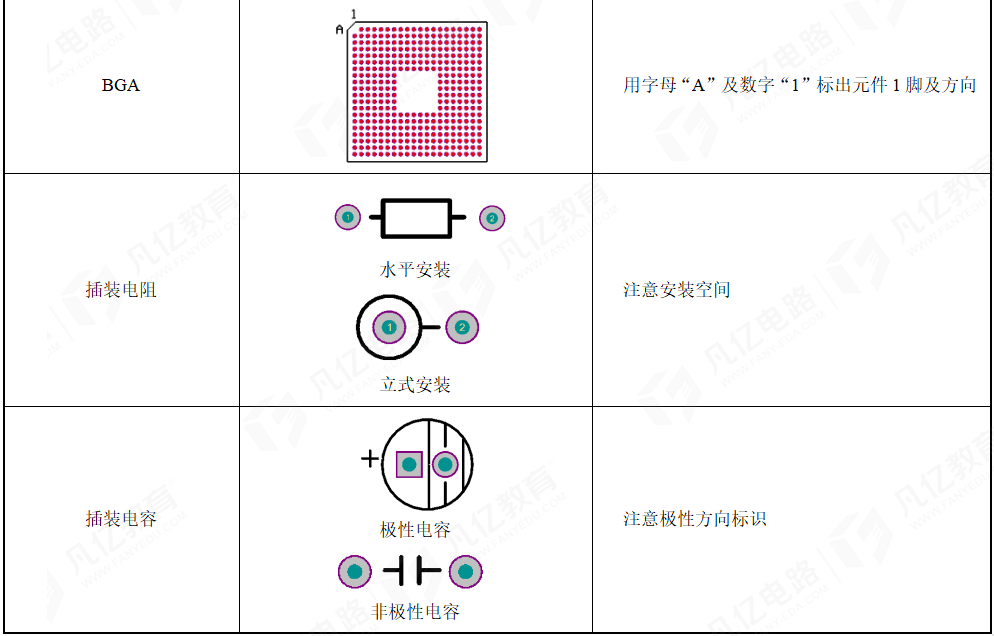

为了方便设计师设计标准的封装,在此列出了一些常见的标准规范封装的式样,可供参考,如表6-6所示。

表6-6 常用元件丝印图形式样

扫码关注

扫码关注