PCB板设计时,我们布线考虑最多的,是如何把各个层同网络信号线用最合理的方式连接,高速PCB板线路越密集过孔(VIA)放置的密度就越大,过孔能起到各层间电气连接的作用。多层线路板PCB打样经常会收到板厂反馈“孔到线过近,超出了制程能力”,那么过孔过近对生产会有什么难点,对产品可靠性又有什么影响呢?

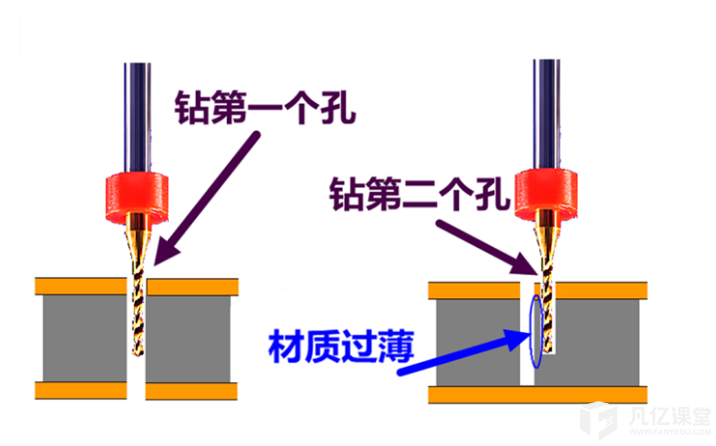

1、两个孔过近会影响PCB钻孔工序时效。第一个孔钻完后钻第二个孔时一边方向的材质过薄,钻咀受力不均及钻咀散热不一,从而导致断钻咀,影响效率,严重时会造成PCB孔崩板子不美观及漏钻孔电气不导通问题。

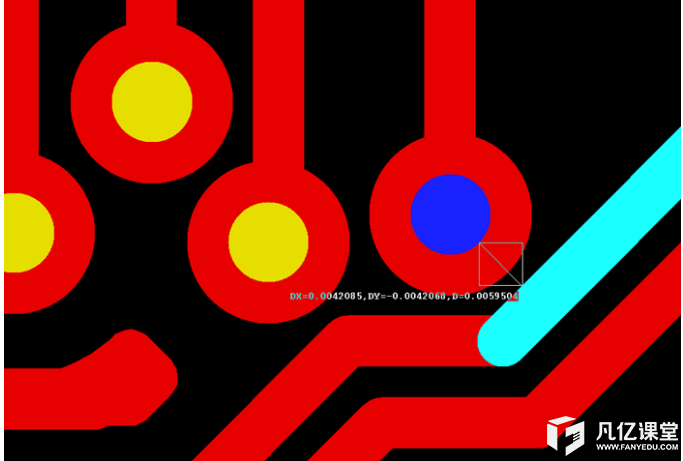

2、多层板内层布线复杂,过孔周围环境有高密度夹线现象。出现夹线过近或者孔与孔过近的情况,PCB板厂CAM工程师在优化文件时会将孔环削掉一部分,确保焊环到不同网络的铜或走线的安全间距大于3mil(每个工厂制程不一,要求的间距也不一样)。

3、钻孔的孔位公差是≤0.05mm,当公差走上限时孔环会出现下列情况。

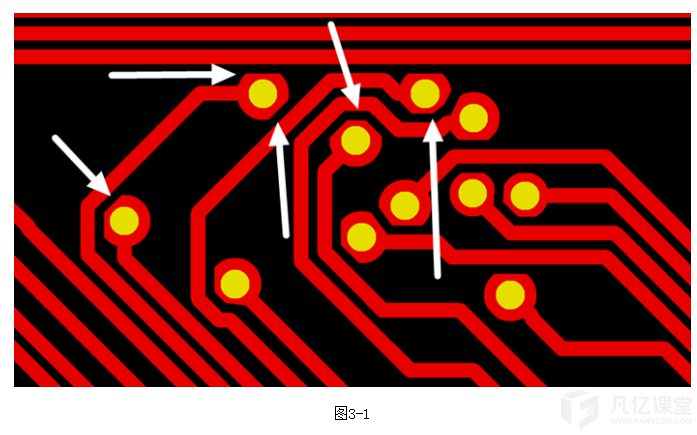

(1)高密度布线区域的过孔到其他元素间出现360°无规律的小间隙,要保证3mil的安全间距,焊盘需要在多方向削PAD(图3-1)。

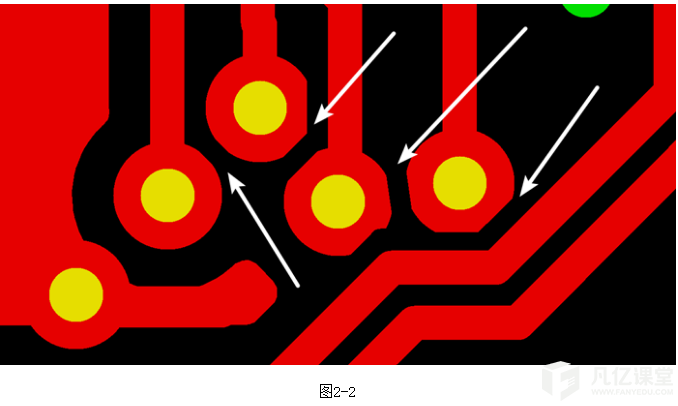

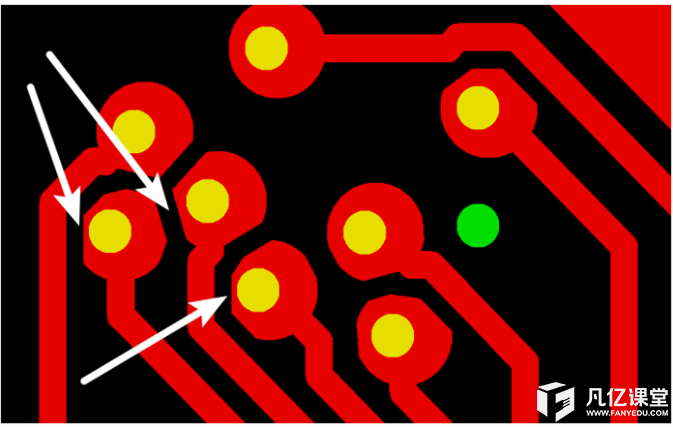

(2)按源文件文件数据计算,孔边缘到线边缘6mil,孔环4mil,环到线只有2mil,保证环到线之间有3mil的安全间距需削1mil焊环,削后焊盘只有3mil。当孔位公差偏移量如果是上限0.05mm (2mil)时,孔环只剩1mil(图3-2)。

图3-2

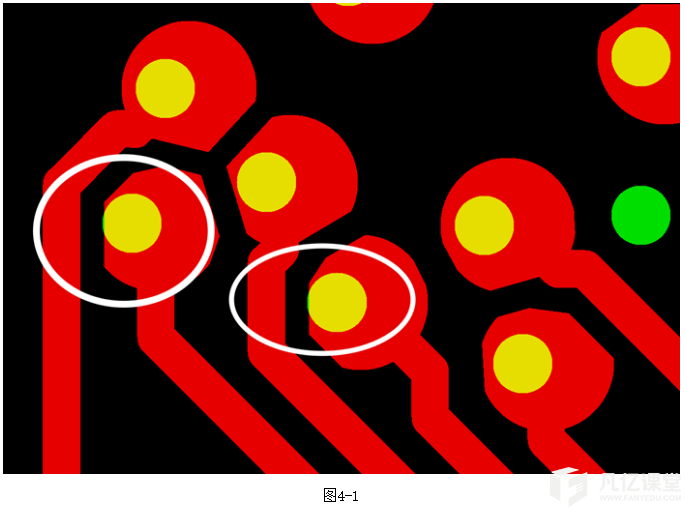

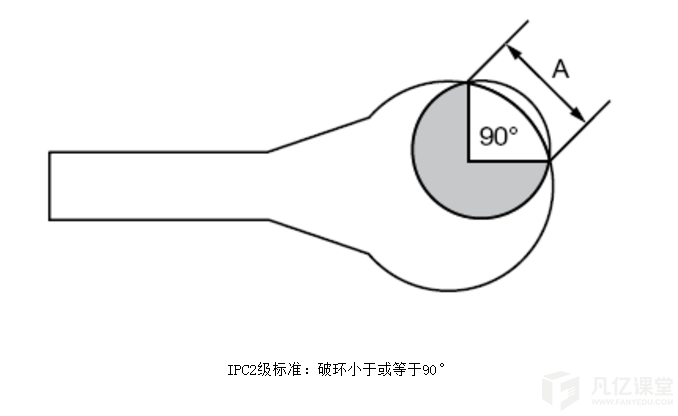

4、PCB生产会产生同一方向性的小小量偏移,焊盘被削的方向无规则,最恶劣的情况还会出现个别孔破焊环(图4-1)。

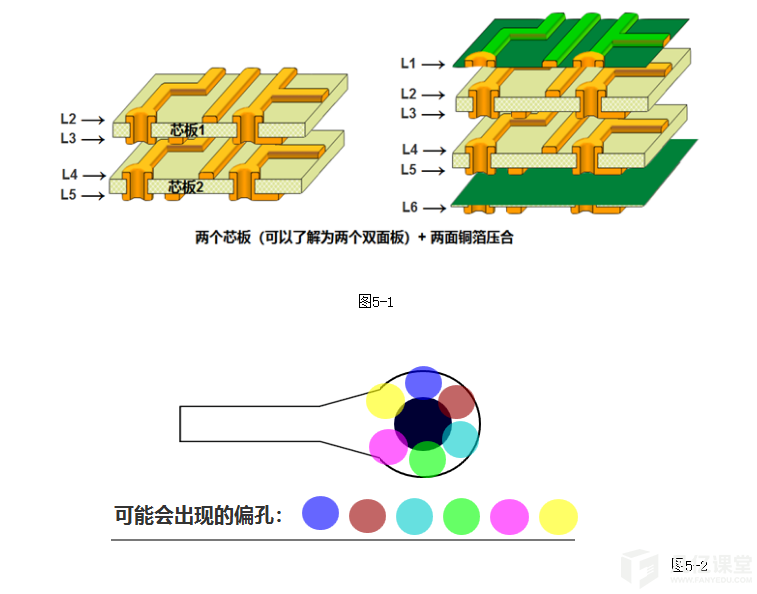

5、多层板内层压合偏差的影响。以六层板为例,两个芯板+铜箔压合组成六层板(图5-1)。压合过程中 芯板1、芯板2 压合时可能会有 ≤0.05mm的偏差,压合后内层孔也会出现360°无规律的偏差(图5-2)。

综上问题,钻孔工序会影响PCB制板良率及其生产效率;孔环过小,周围没有完整的铜皮保护,产品可通过开短路测试,前期使用正常,但后期使用时就会出现可靠性问题。

华秋电路建议:

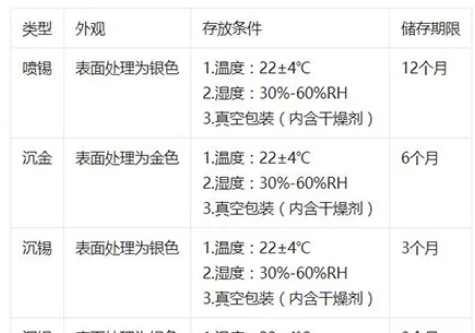

多层PCB板、高速PCB板孔到孔、孔到线间距:

(1)多层板内层孔到线到铜:

4层:可以不用理会

6层:≥6mil

8层:≥7mil

10层或10层以上:≥8mil

(2)过孔内径边缘间距:

同网络过孔:≥8mil(0.2mm)

不同网络过孔:≥12mil(0.3mm)

扫码关注

扫码关注