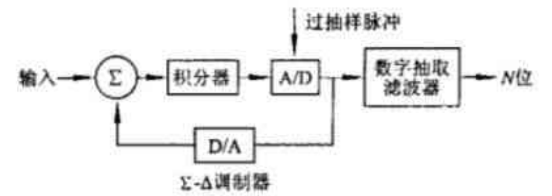

简介

本教程讨论硅基光电子电路 (PIC) 制造变化的影响。这些变化,尤其是硅厚度和特征尺寸的变化,会严重影响器件性能。了解这些变化对于设计稳健的 PIC 和制定减轻其影响的策略很重要。

制造的不均匀性

PIC 通常需要精确匹配组件(如环形调制器、光滤波器)之间的中心波长和波导传播常数,以实现波分复用等功能。了解制造变异性对于以下方面非常重要:

- 制定系统实施策略(如热调整)

- 确定补偿技术的成本影响(如功耗)

1. 主要变化和影响

从量产经验中发现,导致器件变异的主要因素有:

a.硅厚度变化: 这种变化严重影响波导的有效指数,导致环形谐振器等器件的谐振波长发生变化。

b.光刻变化: 光刻过程中的缺陷会导致波导宽度和特征尺寸出现偏差,从而影响传播常数和器件性能。

下面是一个例子:

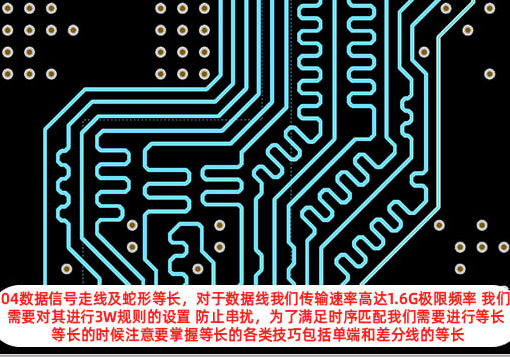

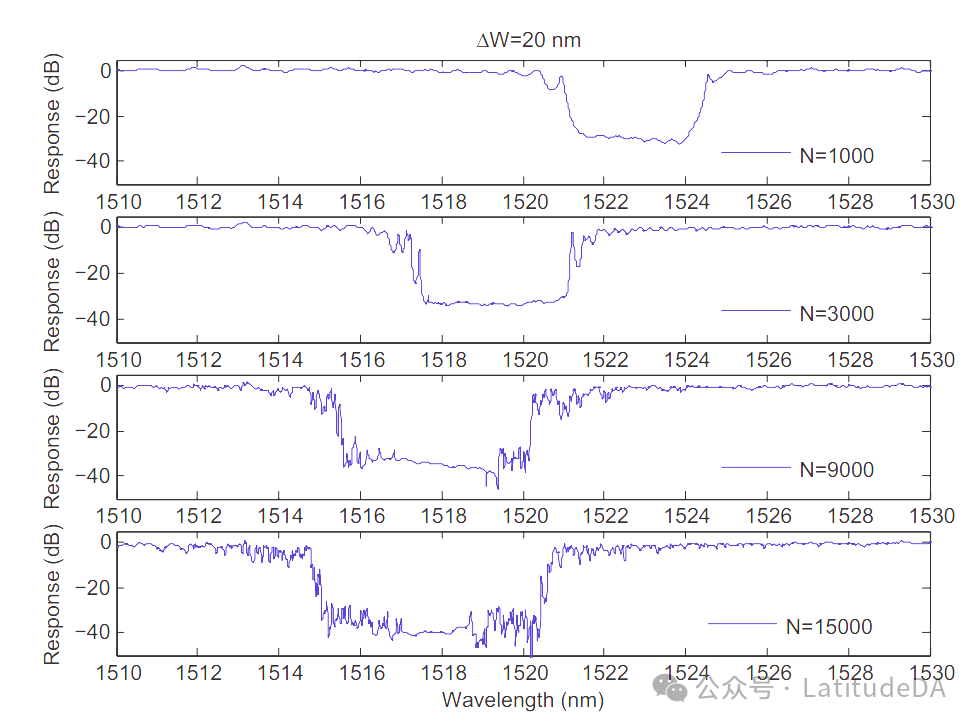

图 1 显示了不同长度布拉格光栅的测量透射光谱。理想情况下,带宽应保持不变或随着长度的增加而减小。然而,由于波导几何形状的变化,光栅越长,止带越宽,而且不同器件的中心波长也不尽相同。

图 1. 不同长度、波纹宽度为 20 nm 的布拉格光栅的测量透射光谱,显示带宽随长度增加而变宽,以及因制造工艺不同而导致的波长变化。装置:带空气包层的条状波导,W = 500 nm, = 325 nm。

图 1. 不同长度、波纹宽度为 20 nm 的布拉格光栅的测量透射光谱,显示带宽随长度增加而变宽,以及因制造工艺不同而导致的波长变化。装置:带空气包层的条状波导,W = 500 nm, = 325 nm。

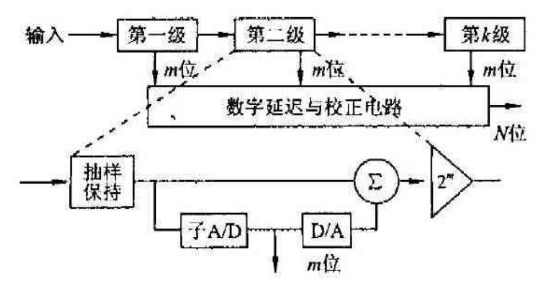

2. 减轻不均匀性的设计技术

- 计算光刻模型:这些模型可根据制造工艺预测特征尺寸的预期范围。这有助于识别易受较大变化影响的设计(如间隙较小的定向耦合器),并可进行包含这些变化的模拟。

- 工艺角拉偏分析:该技术考虑了每个参数(如厚度、宽度)的典型工艺变化,并模拟这些变化的极端值(如 ±3σ)下的器件性能。这有助于评估器件对制造变化的敏感性。

二维转角分析考虑了带状波导的厚度和宽度变化。

三维转角分析考虑了肋条波导的厚度、宽度和板高的变化。

通过 PIC Studio中 PhotoCAD以及 pSim软件工具角模拟分析,设计人员可以:

在设计阶段尽早发现潜在问题。

开发更稳健的设计,减少受制造变化的影响。

注意:虽然工艺转角分析预测的是绝对规模(晶圆到晶圆)上的变化,但它忽略了工艺参数之间的片上相关性。这会导致低估片上器件的变化。

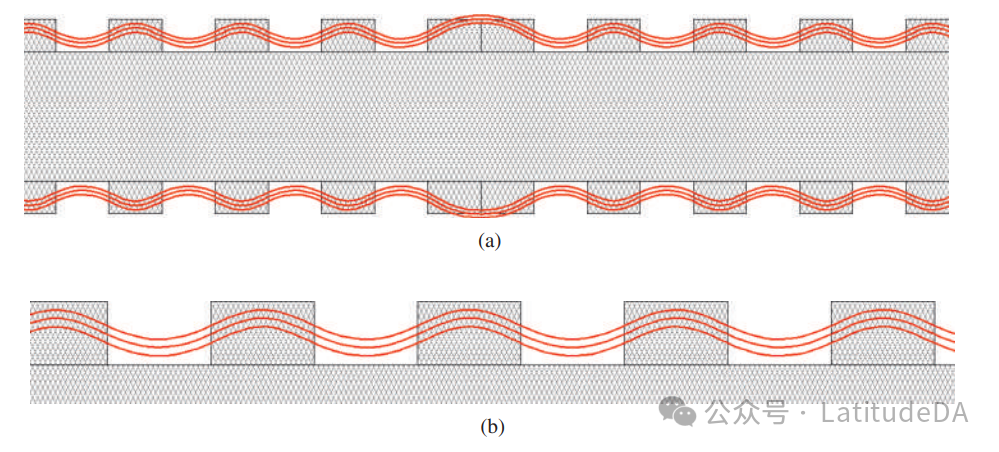

图 2. 显示布拉格光栅制造工艺轮廓的计算光刻模型。

图 2. 显示布拉格光栅制造工艺轮廓的计算光刻模型。

3. 片上不均匀性:

本节探讨单个芯片内器件之间的差异:

- 映射芯片上的变化:分析芯片上器件的变化,以了解它们如何随位置而变化。

- 作为距离函数的变化: 根据芯片上组件之间的物理距离(通常从数百微米到毫米不等)研究组件之间的变化。

这里有一个重要发现:

工艺角分析为绝对变化(晶圆到晶圆)提供了有价值的见解,但它忽略了工艺参数在芯片上的相关性。与工艺角分析可能预测的结果相比,这种片上相关性会导致器件变化的减少。这意味着,对于需要紧密波长匹配的组件来说,紧凑的布局对于最大限度地减少(但不是消除)微调(调整器件特性)的需要至关重要。

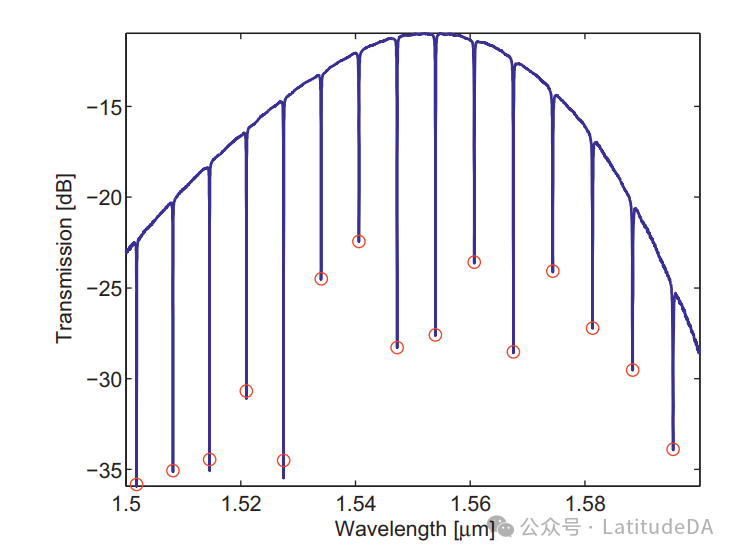

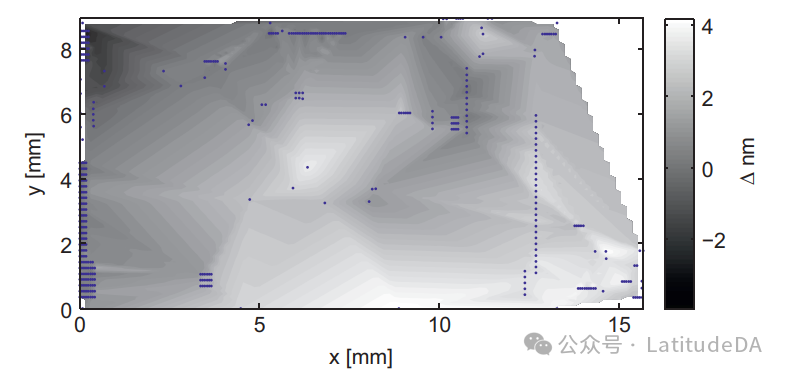

本文介绍的结果是基于在 16 x 9 毫米芯片上制造、测试和分析 371 个相同的赛道谐振器得出的。主要观察结果如下:

- 整个芯片的波长变化可能大于谐振器的自由光谱范围 (FSR),因此直接测量单个谐振波长具有挑战性。

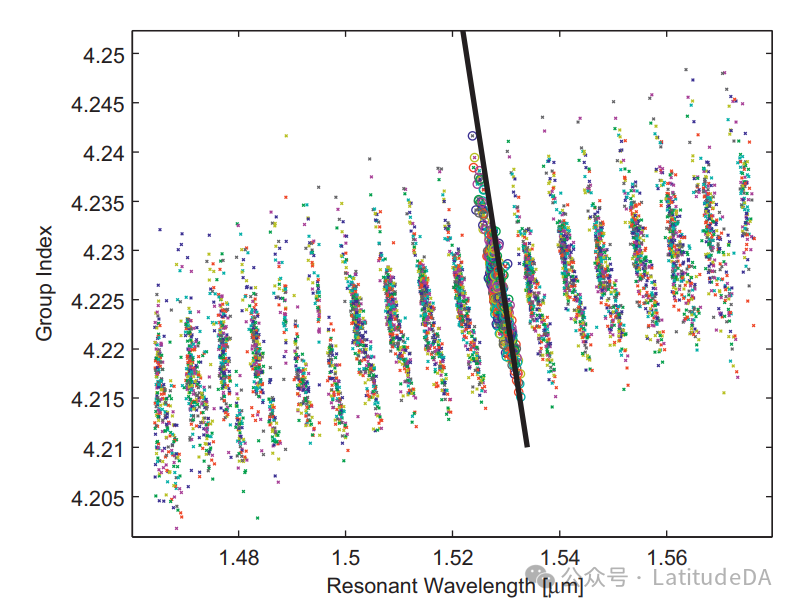

- 可提取每个谐振器的群折射率和谐振波长,以便进行变化分析。

- 分析结果显示,整个芯片共振波长的最大变化约为 10 nm。

- 创建的分布图显示了整个芯片物理位置的共振波长偏差。

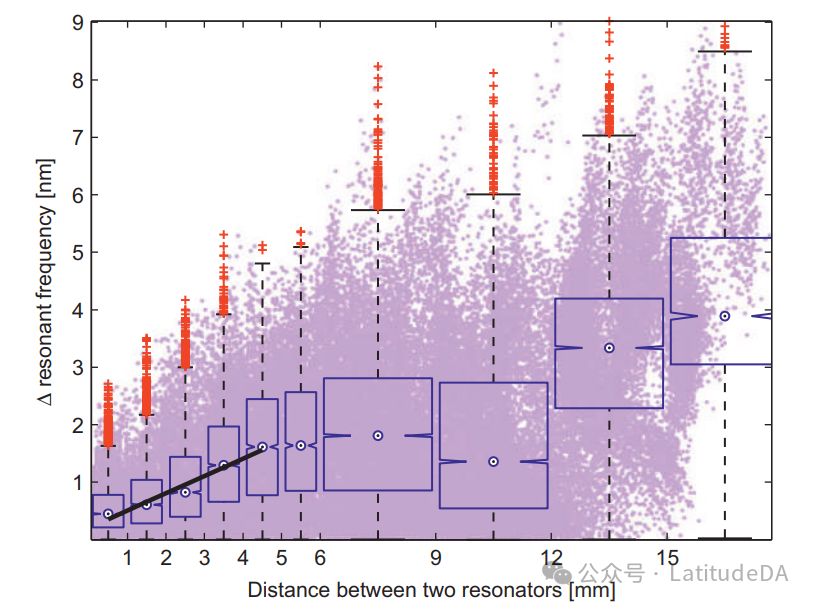

此外,研究还厘清了谐振器波长失配与器件之间距离的关系:

- 每个谐振器都与芯片上的其他谐振器进行了比较,从而形成了一个庞大的分析数据集。

- 结果显示了一个明显的趋势:两个谐振器之间的波长失配随它们之间距离的增加而线性增加。例如,相距 1 毫米的谐振器波长相差 2-3 纳米,而相距 4 毫米的谐振器波长相差 5 纳米。

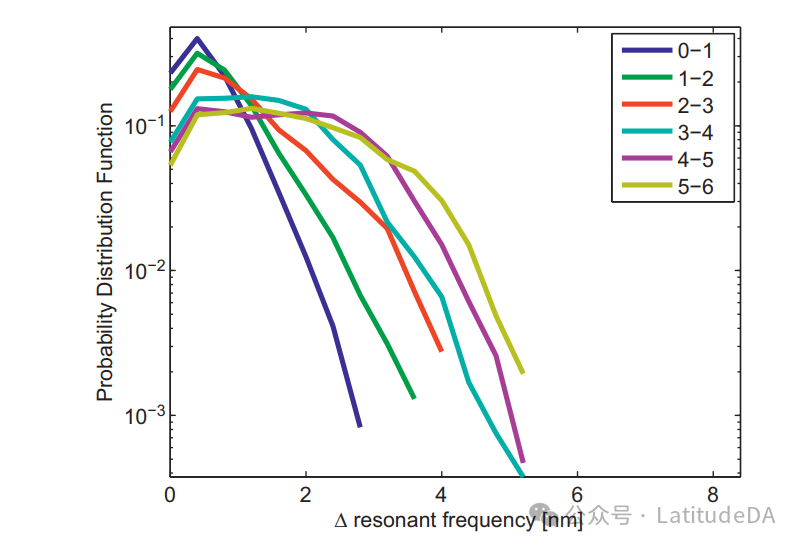

- 统计分析表明,波长失配的概率分布函数 (PDF) 并非高斯分布函数,存在大量异常值。有趣的是,PDF 接近于均匀分布,在较大的距离(如 4-5 毫米)上有一个尖锐的分界线。

图 3. 已识别共振波长的典型器件的光学光谱。摘自参考文献 [2]。

图 3. 已识别共振波长的典型器件的光学光谱。摘自参考文献 [2]。

图 4 对 371 个谐振器的 15 个测量模式提取的群指数与谐振波长的关系。

图 4 对 371 个谐振器的 15 个测量模式提取的群指数与谐振波长的关系。

图 5. 共振波长偏差等值线(单位:纳米)与芯片上的物理位置。共振选自图 4 中线条上的模式。0 "等值线对应平均波长 [1]。

图 5. 共振波长偏差等值线(单位:纳米)与芯片上的物理位置。共振选自图 4 中线条上的模式。0 "等值线对应平均波长 [1]。

图 6. 谐振器波长失配与芯片上器件之间的距离有关。谐振器波长差异与它们之间距离的散点图(68635 个紫色数据点)。叠加方框图用于统计 0-1 毫米、1-2 毫米、2-3 毫米、4-5 毫米、5-6 毫米、6-9 毫米、9-12 毫米、12-15 毫米和 15-18 毫米之间的距离。方框代表数据的中心 50%。下边界线和上边界线位于 25%/75% 的定量范围。中间的圆圈表示中位数。两条垂直线最大延伸至方框高度的 1.5 倍,但不超过数据范围。超出此范围的数据点被视为异常值,并用红色(" ")标记。凹槽为 95% 置信区间[1]。

图 6. 谐振器波长失配与芯片上器件之间的距离有关。谐振器波长差异与它们之间距离的散点图(68635 个紫色数据点)。叠加方框图用于统计 0-1 毫米、1-2 毫米、2-3 毫米、4-5 毫米、5-6 毫米、6-9 毫米、9-12 毫米、12-15 毫米和 15-18 毫米之间的距离。方框代表数据的中心 50%。下边界线和上边界线位于 25%/75% 的定量范围。中间的圆圈表示中位数。两条垂直线最大延伸至方框高度的 1.5 倍,但不超过数据范围。超出此范围的数据点被视为异常值,并用红色(" ")标记。凹槽为 95% 置信区间[1]。

图 7. 谐振器波长失配与芯片上器件之间的距离有关。相距 0-1 毫米的谐振器之间预期波长差异的概率分布函数等,数据来自图 6。

图 7. 谐振器波长失配与芯片上器件之间的距离有关。相距 0-1 毫米的谐振器之间预期波长差异的概率分布函数等,数据来自图 6。

缓解技术和未来方向

在此,我们将讨论缓解制造不均匀性影响的技术,并探索未来有前景的研究领域:

1. 制造后修整

- 微调是指在制造后有意调整器件特性以达到所需性能的技术。

- 硅光子学中常见的微调技术包括

热微调:通过激光局部加热,波导的折射率会发生轻微变化,从而改变谐振器的谐振波长。

等离子微调:将器件置于精心控制的等离子体蚀刻中,可去除少量材料,从而改变其特性。

2. 微调的挑战:

- 精度:精确控制微调过程对于实现所需的波长偏移而又不产生重大变化至关重要。

- 可扩展性:对于拥有成百上千个组件的大型 PIC 来说,对单个器件进行微调是不切实际的。

- 集成性:在制造工艺中实施微调技术会增加复杂性和成本。

3. 可制造性设计 (DfM)

- 可制造性设计(DfM)是一种积极主动的方法,在设计阶段就考虑到制造方面的限制。

- 硅基光电子技术的可制造性设计原则包括

尽量降低关键尺寸依赖:减少对公差小的特征的依赖,使器件不易受变化的影响。

采用稳定的波导几何形状:与其他波导相比,某些波导形状对宽度和侧壁角度的变化不太敏感。

采用冗余:采用冗余组件可以在制造后选择性能最佳的器件。

- 通过遵循 DfM 原则,设计人员可以设计出更易于制造且不易受制造不均匀性导致的性能变化影响的 PIC。

4. 未来发展方向

减少硅基光电子技术制造不均匀性的研究仍在进行中。以下是一些有前景的领域:

- 改进计量模拟技术:在制造过程中,开发更精确、更高通量的方法来测量工艺参数,这样就可以进行实时调整,改善均匀性控制。

- 先进的材料和工艺:探索本质上不易发生变化的新材料和制造技术,可显着提高器件的一致性。

- 计算设计与优化:利用先进的计算工具进行设计探索和优化,可以使 PIC 布局对不均匀性不那么敏感。

通过应对这些挑战和探索这些未来方向,研究人员可以显着提高硅基光电子集成电路的性能、产量和可制造性。

扫码关注

扫码关注