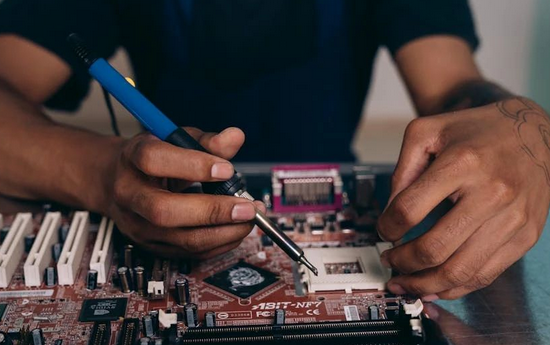

在PCB电路板的焊接过程中,助焊剂是必不可少的,可以说有助焊剂的存在,电路板才能紧密连接元件,组成一个整体为人们服务,本文将盘点几个常见的助焊剂问题及其原因,希望对小伙伴们有所帮助。

1、焊后PCB板面残留问题

①焊接前未充分预热或预热温度过低,导致助焊剂未能完全挥发;

②走板速度过快,助焊剂未能充分挥发而残留;

③元件脚和板孔尺寸不匹配,助焊剂易上升造成残留;

④助焊剂长时间使用未添加稀释剂,导致浓度过高,残留物增多;

⑤锡液中添加防氧化剂或防氧化油,影响助焊剂挥发。

锡炉温度不足,助焊剂挥发不完全;

⑥助焊剂涂布量过多,增加残留风险。

2、易燃性问题

①波峰炉无风刀设计,助焊剂涂布过多,预热时易滴落在加热管上;

②走班速度不当,助焊剂未完全挥发即滴落或板面过热;

③工艺设计问题,如PCB板材不佳或发热管与PCB距离过近;

④风刀角度设置不当,助焊剂涂布不均匀,易引发易燃点;

⑤PCB上胶条过多,易被引燃。

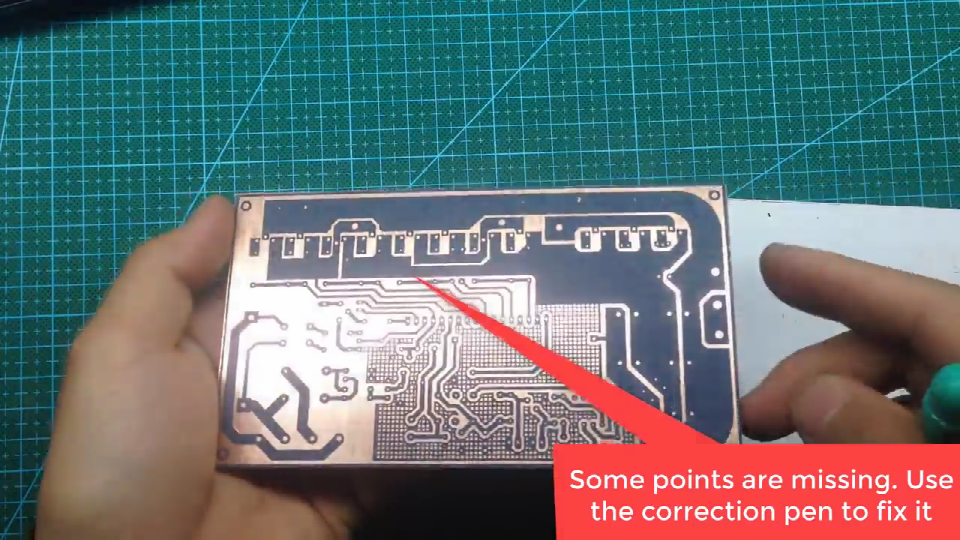

3、焊接质量问题

①助焊剂涂布量不足或不均匀,导致漏焊、虚焊;

②手浸锡操作方法不当,影响焊接质量;

③链条倾角设置不合理,影响助焊剂效果。

④波峰不平整,导致焊接不均匀;

⑤焊盘或焊脚氧化严重,影响焊接效果;

⑥PCB布线不合理,元零件分布不当,影响焊接质量;

⑦发泡管堵塞或发泡不均匀,助焊剂涂布不均。

4、焊点外观问题

①助焊剂类型选择不当,导致焊点过亮或不亮;

②所用锡质量不佳,如锡含量过低,影响焊点外观。

5、腐蚀问题

①预热不充分,导致助焊剂及有害物质残留过多,引发腐蚀;

②使用需清洁的助焊剂后未及时清洗,导致腐蚀。

本文凡亿企业培训原创文章,转载请注明来源!

扫码关注

扫码关注