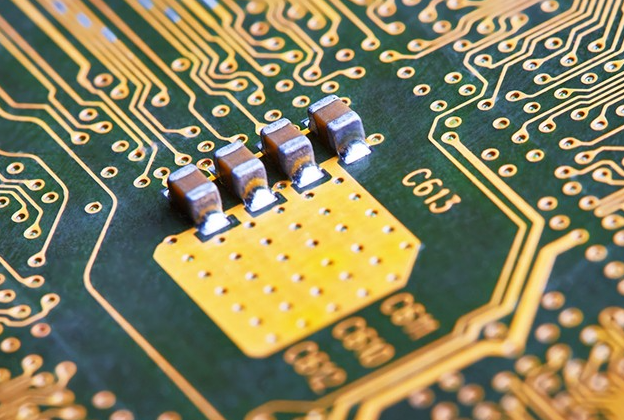

在PCB制造过程中,可能遇见孔损问题,若是处理不当将直接影响到产品的质量和生产效率。孔损可能由多种因素引起,包括断钻咀、钻孔操作不当、参数设置错误、钻咀状态不佳及板材特性等,如何针对这些问题解决?

1、排查并处理断钻咀

做法:定期检查钻咀磨损情况,采用高质量的钻咀材料,优化钻咀更换策略,确保钻咀在最佳状态下工作。

应用场景:适用于所有需要钻孔的PCB制造场景,特别是高密度、小孔径的钻孔作业。

2、确保铝片和底版正确使用

做法:生产时必须使用铝片和底版以保护孔环,且底版方向需统一放置,上板前进行二次检查。

应用场景:适用于所有钻孔工艺,特别是多层板、高要求孔壁质量的PCB制造。

3、核对钻孔深度和参数设置

做法:钻孔前,严格检查钻孔深度设置及每支钻咀的参数配置,确保准确无误。

应用场景:适用于所有需要精确控制钻孔深度的PCB制造,如盲孔、埋孔等特殊孔型的加工。

4、检查钻咀夹持位置

做法:上机前目测钻咀有效长度,并测量可生产板材的叠数,确保钻咀长度满足加工需求。

应用场景:适用于不同厚度板材的钻孔作业,特别是多层板、厚板等需要特别注意钻咀长度的场景。

5、验证钻咀有效长度与板材叠数

做法:上机前目测钻咀有效长度,并测量可生产板材的叠数,确保钻咀长度满足加工需求。

应用场景:适用于不同厚度板材的钻孔作业,特别是多层板、厚板等需要特别注意钻咀长度的场景。

6、禁止手动钻孔

做法:明确禁止手动钻孔,除非在特定条件下(如小批量试制)且具备高精度手动钻孔设备。

应用场景:主要适用于自动化生产线,确保钻孔精度和生产效率。

7、优化特殊板材钻孔参数

做法:针对特殊板材(如硬质合金、复合材料等),根据板材特性调整钻孔参数,如进刀速度、转速等。

应用场景:适用于所有特殊板材的钻孔作业,确保孔壁质量,减少孔损。

本文凡亿教育原创文章,转载请注明来源!

扫码关注

扫码关注