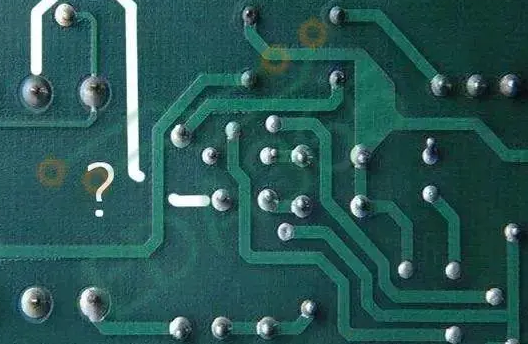

在表面贴装技术(SMT)中,锡珠和锡球的形成是很麻烦的,它们的出现,不仅影响了电子产品的外观,更可能给产品质量带来严重的隐患。因此,如何在SMT工艺中减少锡珠锡球出现概率,是很多人的首要考虑问题。

1、我们为什么要清除锡珠锡球?

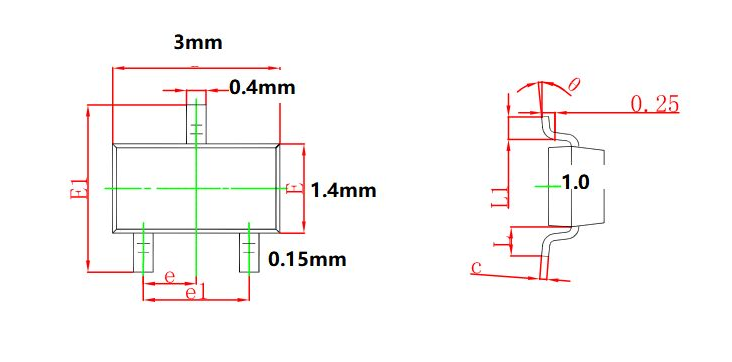

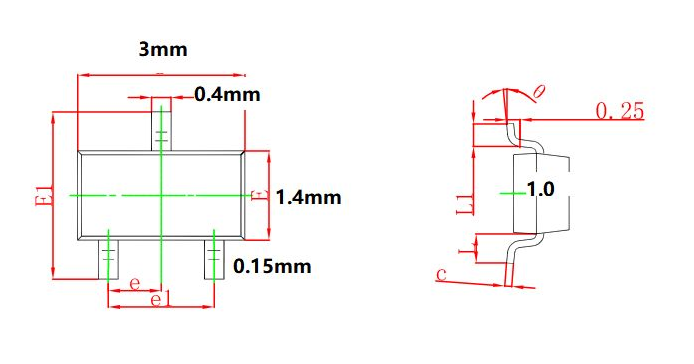

通常来说,锡珠和锡球会出现在焊点周围,大小从0.2mm到0.4mm不等,甚至有时候会更大。而现在的PCB元件密度高、间距小,当锡珠锡球出现在PCB板上,很容易在使用过程中脱落,进而导致元件短路,严重影响电子产品的品质及性能。

2、我们如何减少锡珠锡球?

①选择合适的锡膏

锡膏的选用对焊接质量有着直接的影响。

锡膏中金属的含量、金属颗粒大小、氧化度以及印刷到焊盘上的厚度都是影响锡珠锡球产生的关键因素。

应选用金属含量高的锡膏,因为其粘度高,能有效抵抗预热过程中的汽化力,从而降低锡珠锡球的产生。

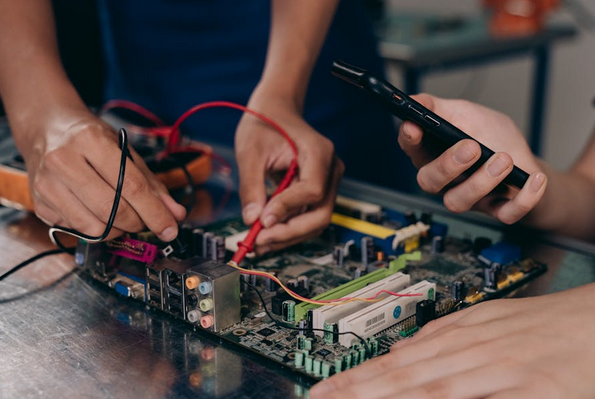

②优化焊接工艺参数

控制预热升温速率,避免料受到过快的加热或冷却,特别是无铅的高温工艺中,过快的温度变化易导致锡球的形成。

同时,调整回流焊接时的熔融助焊剂蒸发速度,避免高沸点溶剂过量或加热不当等问题。

③改善锡膏使用环境

锡膏的不当回温可能导致其吸潮,进而在焊接过程中引起锡膏飞溅。因此,应确保锡膏存储环境的干燥,并在使用前进行适当的回温处理。

④降低焊接表面和焊料的氧化程度

被焊接表面或焊料中锡的氧化程度过高会导致焊接时受热不均匀,影响焊剂的热行为,从而增加锡球产生的概率。

因此,应控制焊接表面和焊料的氧化程度,保证焊接质量。

本文凡亿教育原创文章,转载请注明来源!

扫码关注

扫码关注