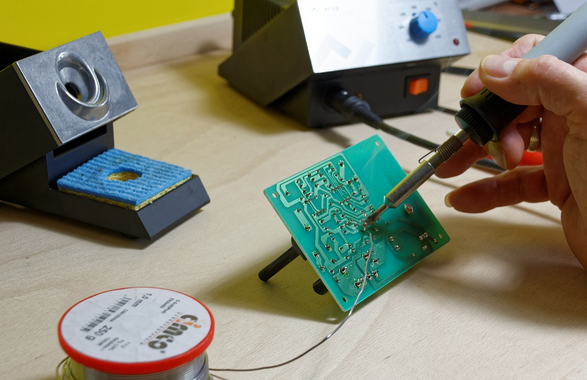

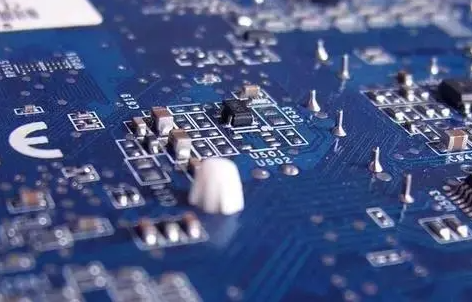

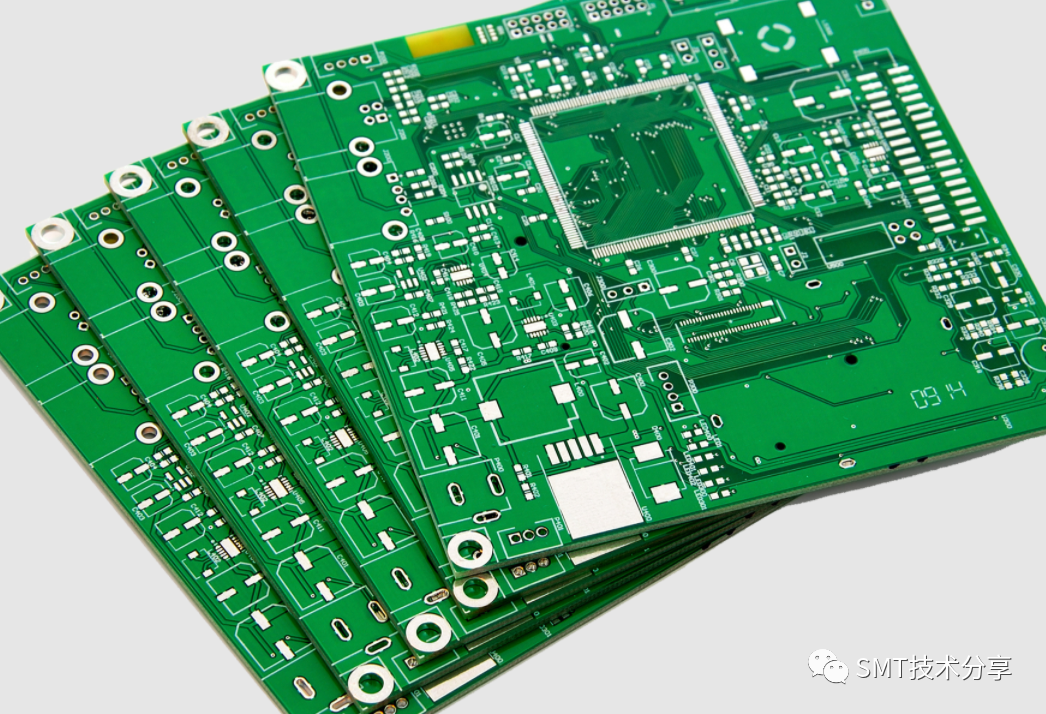

在电子制造领域,PCB作为电子元器件的载体,其品质至关重要,而油墨印刷作为PCB制造过程中的重要环节,它的好坏将直接影响到PCB的性能及可靠性,所以本文将针对PCB油墨工艺中的常见两大问题分析并提供合理对策。

1、油墨不均匀

油墨不均是指在PCB板面上,油墨无法均匀附着,形成点状、条状或片状的油墨白点,导致无法正常下墨。

主要原因如下:

①油墨混合时间不足或错误,导致油墨成分分布不均;

②板面存在油渍或水渍残留,前处理不干净;

③油墨中混入杂质,破坏了表面张力;

④刮胶片材质不良,影响油墨的均匀涂抹;

⑤网版清洗不彻底,导致油墨堵塞;

⑥油墨混合后过期使用,性能发生变化。

解决方法如下:

①检查前处理线,确保吹干烘干段的作业品质符合标准;

②检查前处理各段是否合乎制程标准,如水破、磨痕等;

③确认油墨混合参数,包括混合时间和比例;

④清洗网版,更换刮刀等使用工具,确保油墨涂抹均匀;

⑤严格按照油墨使用期限进行存储和使用,避免过期。

2、大铜面空泡

大铜面空泡是指在PCB的大铜面上,油墨全覆盖区域与铜面发生分离的现象。

主要原因如下:

①前处理不良,导致板面存在杂质或水分;

②铜面凹陷或不平整,影响油墨附着;

③油墨混合不良,导致油墨性能不稳定;

④油墨表面遭受撞击受损;

⑤烤箱温度分布不均或烘烤不足、烘烤过度;

⑥多次喷锡或喷锡锡温过高,导致铜面与油墨附着力降低。

解决方法如下:

①检查前处理线,确保各工作段能达到品质要求,特别是烘干段;

②确认烘烤温度及烤箱分布升温曲线,确保烘烤均匀且充分;

③确认油墨混合参数,包括混合时间和比例;

④检查生产流程,减少外力撞击对油墨的影响;

⑤确认喷锡作业参数及状况,避免多次喷锡或锡温过高;

⑥对于线路转角处,调整防焊印刷厚度,确保油墨覆盖均匀。

本文凡亿教育原创文章,转载请注明来源!

扫码关注

扫码关注

![电子设计:数字滤波器分类及技术指标[学以致用系列课程之数字信号处理]](https://api.fanyedu.com/uploads/image/65/de739e62290b3c228508ca5d1a65c9.png)