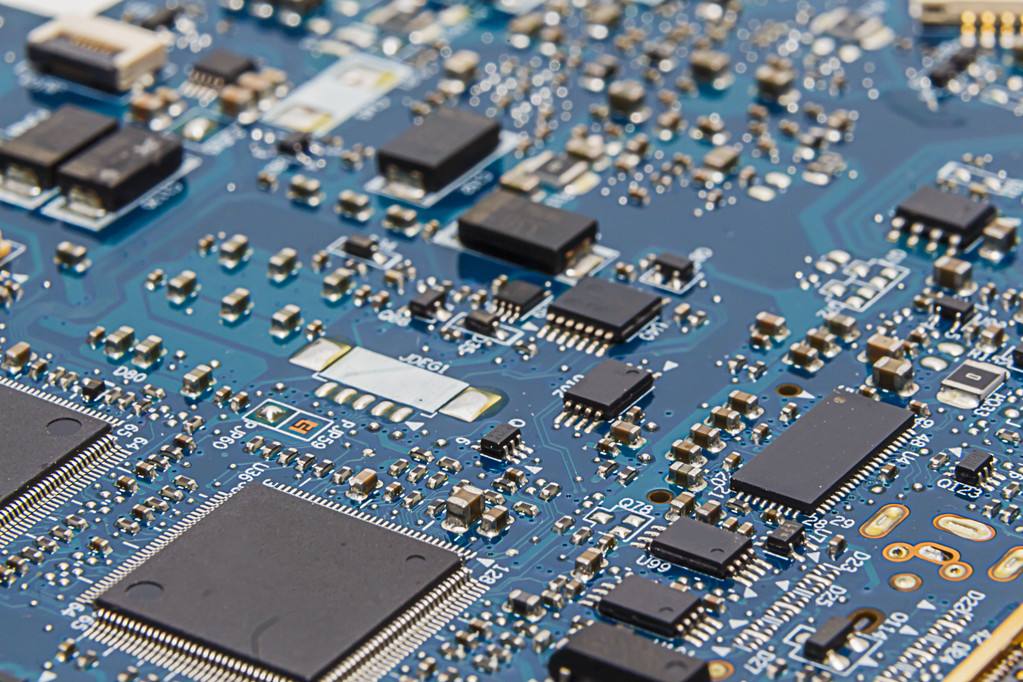

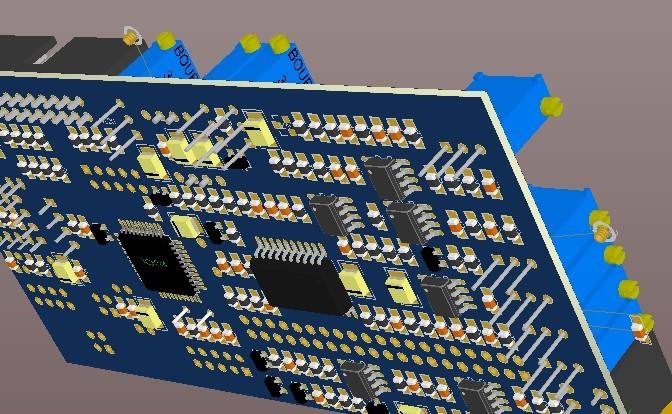

Mentor PADSPCB的布局设计在PCB设计中,布局是一个重要的环节。今天pads视频教程小编带您了解pcb的布局设计,布局结果的好坏直接影响布线的效果,因此可以这样认为,合理的布局是PCB设计成功的关键一步。

在PCB设计中,PCB布局是指对电子元器件在印制电路上如何规划及放置的过程,它包括规划和放置两个阶段。关于如何合理布局应当考虑PCB的可制性合理布线的要求、某种电子产品独有的特性等。

1. Mentor PADSPCB的可制造性与布局设计

PCB的可制造性是说设计出的PCB要符合电子产品的生产条件。如果是试验产品或生产量不大需要手工生产,可以较少考虑;如果需要大批量生产,需要上生产线生产的产品,则PCB布局就要做周密的规划。需要考虑贴片机、插件机的工艺要求及生产中不同的焊接方式对布局的要求,严格遵照生产工艺的要求,这是设计批量生产的PCB应当首先考虑的。

当采用波峰焊时,应尽量保证元器件的两端焊点同时接触焊料波峰。当尺寸相差较大的片状元器件相邻排列,且间距很小时,较小的元器件在波峰焊时应排列在前面,先进入焊料池。还应避免尺寸较大的元器件盘蔽其后尺寸较小的元器件,造成漏焊。板上不同组件相邻焊盘图形之间的最小间距应在lmm以上。pcb厂家一般有很多中板厚的选择。

元器件在PCB板上的排向,原则上是随元器件类型的改变而变化,即同类元器件尽可能按相同的方向排列,以便元器件的贴装、焊接和检测。布局时,DIP封装的Ic摆放的方向必须与过锡炉的方向垂直,不可平行。如果布局上有困难,可允许水平放置IC (SOP封装的IC摆放方向与DIP相反)

元件布置的有效范围:在设计需要到生产线上生产的PCB板时,x、y方向均要留出传送边,每边3.5mm,如不够,需另加工艺传送边。在印刷电路板中位于电路板边缘的元器件离电路板边缘一般不小于 2mm。电路板的最佳形状为矩形,长宽比为3:2或4:3。 电路板面尺寸大于200mmx150mm时,应考虑电路板所受的机械强度。

在PCB设计中,还要考虑导通孔对元器件布局的影响,避免在表面安装焊盘以内,或在配表面安装焊盘0.635mm 以内设置导通孔。如果无法避免,需用阻焊剂将焊料流失通道阻断。作为测试支排导通孔,在设计布局时,需充分考虑不同直径的探针,进行自动在线测试AE1)时的

最小间距。

2.Mentor PADS电路的功能单元与布局设计

PCB中的布局设计中要分析电路中的电路单元,根据其功能合理地进行布局设计,对电路的全部元器件进行布局时,要符合以下原则: ( 1 )按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能保持一致的方向。 (2)以每个功能电路的核心元件为中心,

Mentor PADS围绕它来进行布局。元器件应均匀、整齐、紧凑地排列在PCB上;尽量减少和缩短各元器件之间的引线和连接。(3)pcb厂家在高频下工作的电路,要考虑元器件之间的分布参数。一般电路应尽可能使元器件平行排列。这样,不但美观,而且装焊容易,易于批量生产。

3. Mentor PADS特殊元器件与布局设计

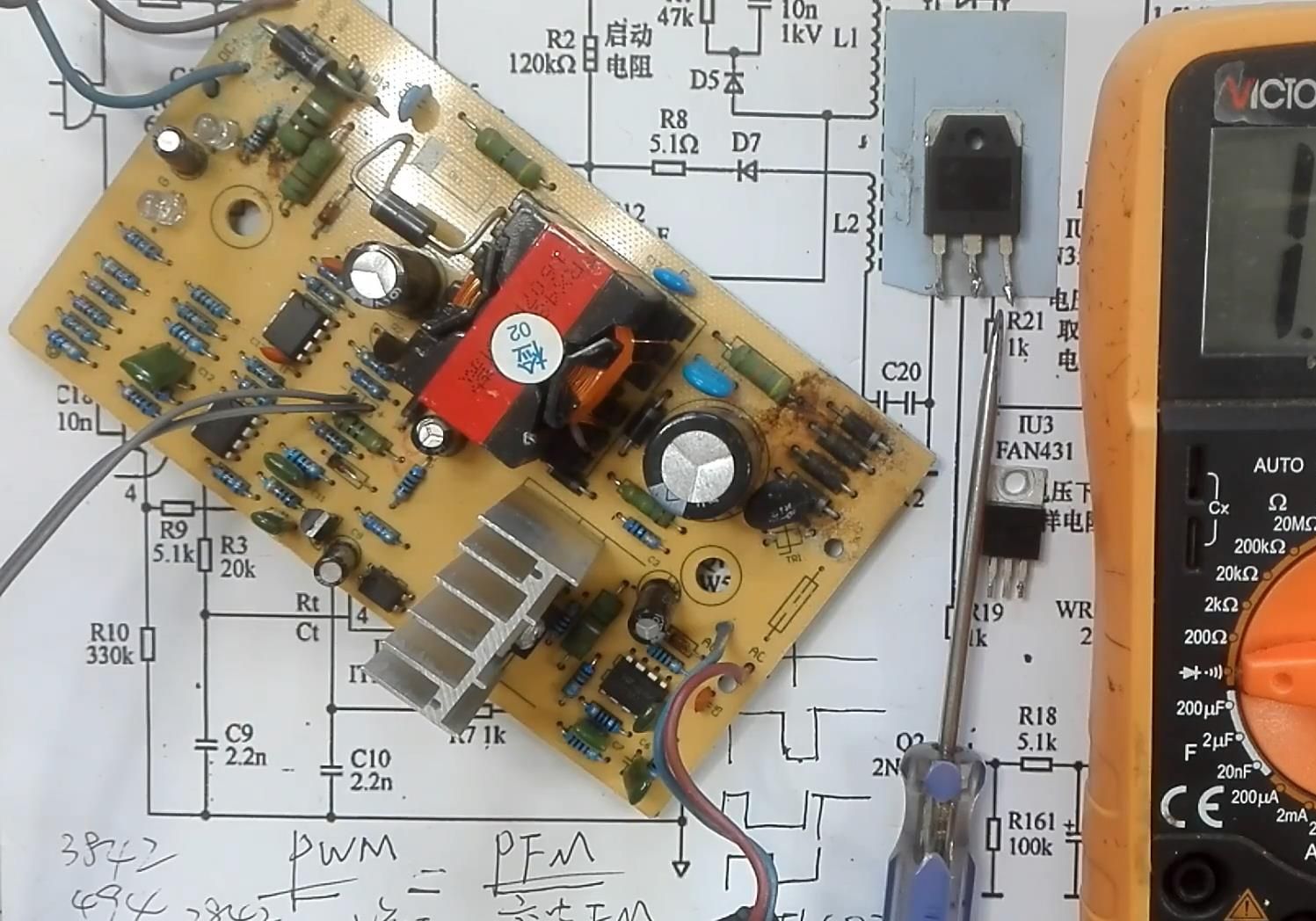

在PCB设计中,特殊的元器件是指高频部分的关键元器件、电路中的核心器件、易受干扰的元器件、带高压的元器件、发热量大的器件以及一些 异形元器件等。这些特殊元器件的位置需要仔细分析,pcb厂家做到布局合乎电路功能的要求及生产的要求,不恰当地放置它们,可能会产生电磁兼容问题、信号完整性问题,从而导致PCB设计的失败。

在设计如何放置特殊元器件时,首先要考虑PCB尺寸大小。PCB尺寸过大时,印制线条长,阻抗增加,抗噪声能力下降,成本也增加;过小,则散热不好,且邻近线条易受干扰。在确定PCB尺寸后,再确定特殊元件的位置。最后,根据电路的功能单元,对电路的全部元器件进行布局。特殊元器件的位置在布局时一般要遵守以下原则:

(1)尽可能缩短高频元器件之间的连线,设法减少它们的分布参数和相互间的电磁干扰。易受干扰的元器件不能相互挨得太近,输入和输出元件应尽量远离。

某些元器件或导线之间可能有较高的电位差,pcb厂家会加大它们之间的距离,以免放电引起意外短路。带高电压的元器件应尽量布置在调试时手不易触及的地方。

(3)重量超过158的元器件,应当用支架加以固定,然后焊接。那些又大义重发热黑多的元器件,不宜装在印制板上,而应装在整机的机箱底板上,且应考虑政热问题。热敏元件应远离发热元件。

(4)对于电位器、可调电感线圈、可变电容器、微动开关等可调元件的布局,应考虑整机的个结构要求。若是机内调节,应放在印制板t方便调节的地方:若是机外调节,其位置要与调节旋

钮在机箱面板上的位置相适应。

(5 )应留出印制板定位孔及固定支架所占用的位置。

一个产品的成功与否,-是要注重内在质量, 二是兼顾整体的美观,两者都较完美才能认为该产品是成功的。在一个PCB板上,元件的布局要求要均衡,疏密有序,不能头重脚轻或一头沉。

4.Mentor PADS布局的检查

(1)印制板尺寸是否与图纸要求的加工尺寸相符,是否符合PCB制造工艺要求,有无定位标记。

(2)元件在二维、三维空间上有无冲突。

(3)元件布局是否疏密有序,排列整齐,是否全部布完。

(4)需经常更换的元件能否方便地更换,插件板插入设备是否方便。(5)热敏元件与发热元件之间是否有适当的距离,(6)调整可调元件是否方便。

扫码关注

扫码关注