随着电子设备向更高性能、更小尺寸的方向发展,其对PCB的精密度和性能要求也越来越高。

高多层PCB能够提供更多的走线层,让电路设计更加复杂和密集,从而满足高频高速传输的需求。并且,高多层PCB还能实现更好的信号完整性和电磁兼容性。这对于5G通信、高性能计算、汽车电子等高端应用领域来说尤为重要。因此,高多层PCB已成为PCB行业未来发展的重要趋势之一。对PCB设计工程师或者电子硬件设计工程师来说,了解高多层PCB相关的制造流程也是很有必要的。

高多层PCB不仅仅是层数增加,其制造难度也成倍增加。相比单层、双层板,高多层PCB的生产制造会还需关注层间连接、层间堆叠和对准以及精确压合控制等工艺的管控,PCB在设计时还需要考虑信号完整性和电磁干扰以及热管理等问题,以充分利用高多层PCB的性能优势。

从工艺、设备、设计能力到质量控制、协作能力,高多层板对PCB板厂的制造工艺水平有着更高的要求。在这篇文章,老wu打算介绍一些关于高多层PCB制造的关键流程步骤。

1. 提交制造信息

作为PCB制造的开始,首先,我们需要向PCB板厂提交相关的制造信息。PCB制造所需的信息和常见数据格式包括以下内容:

Gerber文件(RS274X格式)

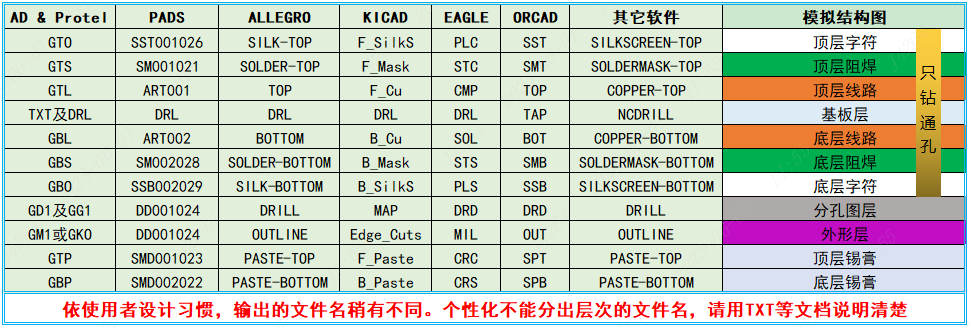

Gerber RS274X 是目前的主流格式,输出的Gerber文件包括所有电路层、阻焊层、锡膏层、丝印(字符)层、板框、分孔图、制造要求(如多层板叠层结构示意图、层间介质厚度、阻抗管控要求、塞孔要求等)。同时Gerber文件还要能方便PCB板厂的工艺工程师识别各个Gerber文件对应的层信息,所以推荐按一定的命名约定对Gerber文件进行命名,比如嘉立创给出的这个命名规范是个不错的参考:

钻孔文件

钻孔文件包含所有钻孔坐标和直径数据,常用的文件格式是Excellon格式。

网表数据

IPC定义了兼容格式IPC-356,提供了生成网表和电气性能测试资料必须的所有信息。相较于单层或双面板而言,完整的 PCB 文档对多层 PCB 的制造非常重要,制造信息文档中最重要的信息是:

完整的层结构

有关基材的精确信息

高频高速板材还需提供基材制造商及产品名称

阻抗控制要求

特殊工艺说明(比如塞孔要求)

2.制造信息审核

PCB板厂对制造信息的审核目的是确定大致的制造成本,并为制造做准备。在产品制造或加工前,适当的前期分析可以节省时间和材料。PCB板厂的责任是确定它的工艺能力能否满足给定的产品。

PCB 板厂会根据其制造工艺调整PCB设计的布线信息,比如过孔钻直径补偿或者走线蚀刻补偿等,目的是提高PCB可制造性,有些关键的修改板厂也会与PCB Layout进行沟通确认,当然,较为理想的情况是,在PCB设计进行过程就考虑了DFM可制造性并进行设计优化,这样会节省许多后期与PCB板厂沟通确认的时间。

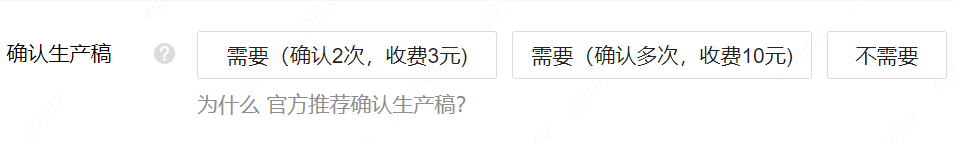

如果是在嘉立创打板,他们家还提供了一项“确认生产稿”的个性化服务可供选择,只要咱们仔细检查确认,便能发现自己设计上存在的问题,当然也能发现嘉立创工程师处理过程中的一些错误。如果是嘉立创的问题,别忘了找工程人员退回确认生产稿的费用。

3. 材料准备

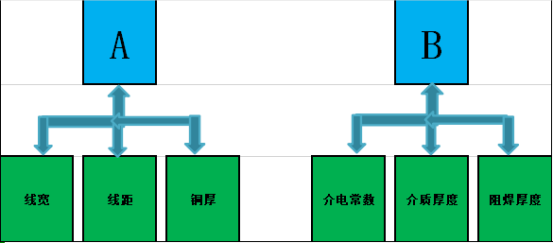

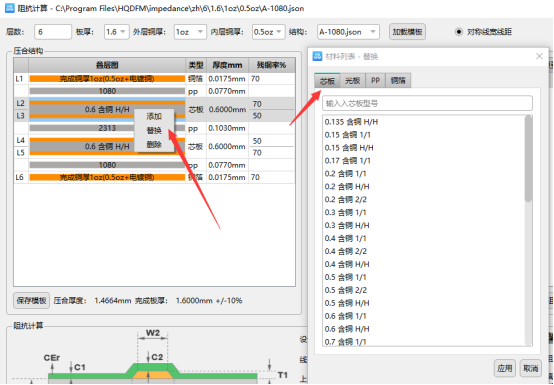

制造单双面电路板会直接采用符合最终成品厚度要求的覆铜板进行制造,多层电路板则有所不同。多层电路板在电路板结构中有多个铜层,因此需要特殊的基材来制造。创建多层电路板需要使用半固化片(PP)和相对较薄的覆铜层压板(Core 芯板)进行组合压合固化后形成最终的厚度。层压结构取决于电气参数,由PCB设计师与电路板制造商协商确定,并在进行PCB Layout之前做好提前规划,以满足特定阻抗的线宽/线距要求。

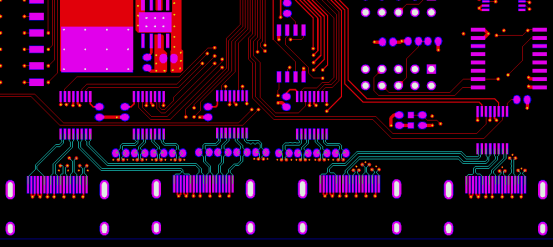

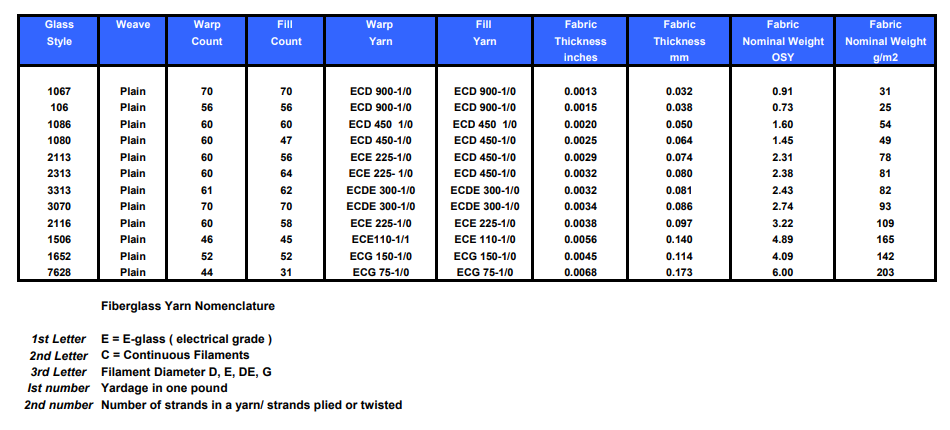

由于层压结构不同,半固化片的厚度也有很多种,以满足不同的传输线及电源平面组合要求。每种半固化片都由一个指定的玻璃纤维编织类型组成,并带有一个编号,例如1080、2116、3313或7628。下图给出了这种类型的标识:

多层电路板的第二个组成部分是相对薄一些的覆铜层压板(相对用于制造单双面PCB的覆铜板而言),也称为芯板。它是一种经过完全固化的基材,一面或两面覆盖着铜箔。当然,也有不含铜的,称为光板。

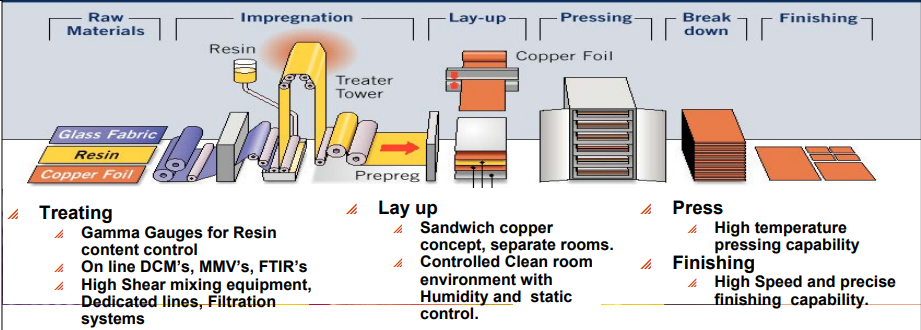

芯板其实也是由半固化片以及铜箔进行压合而成的,由基材供应商制造完成,基材供应商会根据IPC-4101规范结合市场需求,选用不同的编织风格的玻纤布和树脂含量的半固化片,配上指定规格的铜箔,压合后生成不同规格类型的覆铜层压板。

多层电路板的制造由PCB板厂完成,但其基材则由基材制造商提供,需要注意的是,基材的规格有许多种,每家PCB板厂的基材储备情况也各不相同,如果PCB叠层设计需要使用到特殊规格的半固化片以及芯板,最好提前与PCB板厂沟通了解基材的供货周期。

选用好的原料才能做出性能优良的PCB。板材在PCB制造过程中发挥着关键作用,对PCB的性能和可靠性产生着重要影响,包括电气性能、热性能、机械强度、加工性能和环境适应性。

在板材方面,嘉立创采用大厂原材料。针对4层板和6层板,嘉立创使用KB和中国台湾南亚板材,品质高,有保障。KB板料使用高质量的玻璃纤维增强环氧树脂(FR-4)作为基材,用高纯度的铜箔作为导电层,且经过严格的工艺处理,因此具有质量高、性能好的特点,被广泛应用于电子行业。

而中国台湾南亚同样在市场上有不小的知名度,其提供的板料不仅具有良好的电气性能、较高的强度和刚性,而且耐高温、耐化学性能,能提高产品的可靠性和寿命。

针对8层板和更高层,嘉立创使用中国台湾南亚和生益板料。其中,作为国内知名的覆铜板供应商,生益板料具有高标准、高品质、高性能、高可靠性的特点,行业认可度高,广泛应用于工业控制、医疗仪表/器械、消费电子、汽车等电子产品中。

4.多层板的制造流程

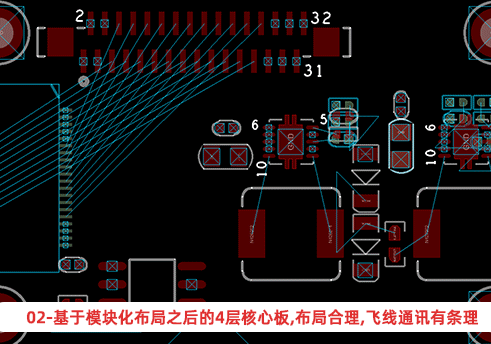

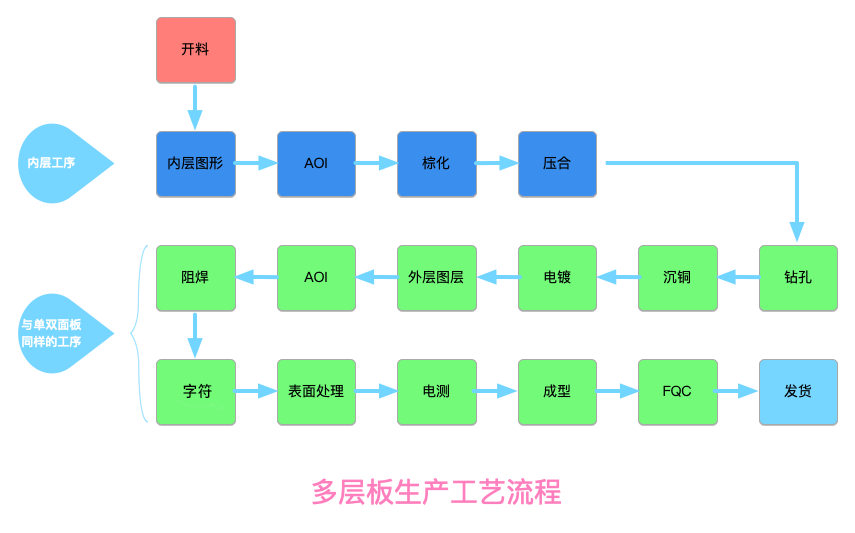

如上图多层板生产工艺流程所示,多层板的制造与单双面PCB的制造相比则多了一个内层工序流程,关键的步骤就是内层的层叠压合工艺的管控,这对于受控阻抗传输线的电气性能至关重要。内层工序压合完成之后,就来到了与制造单双面板同样的制造工序流程,直到最后的检测工序。

多层板的生产工艺流程如果细化展开,通常需要约200个不同的加工步骤。因此,对PCB设计人员来说,熟悉基材的不同类型及性能、多层板的制造工艺以及焊接工艺非常重要。通过组合不同规格的半固化片和覆铜层压板(芯板),可以实现所有所需的厚度。对于多层板的叠层结构,需要注意各个层次结构必须对称,并且具有相同的层厚。内层的铜应均匀分布在这些对称层上。如果分布不均匀,加热时热应力不均衡会造成电路板产生翘曲。

而对多层板结构质量影响很大的因素之一是各个层之间的精确调整。这些层必须精确地重叠在一起,否则在通过钻孔连接后,各层之间的电路可能出现开短路问题。通过机械对位孔进行精确调整,然后在层叠时使用定位销来调整层叠。为了确保内部层与半固化片之间有良好的粘合,必须对铜表面进行化学粗化处理,这种粗化处理称为棕化。在压合多层印制电路板之前,对内部电路层进行检查对于确保质量至关重要,在这个阶段,如果检查发现了连接或其他缺陷,仍然可以进行修复,检查通常使用AOI(自动光学检查)自动进行,AOI系统将蚀刻后的电路图形与CAD数据进行直接的视觉比对。

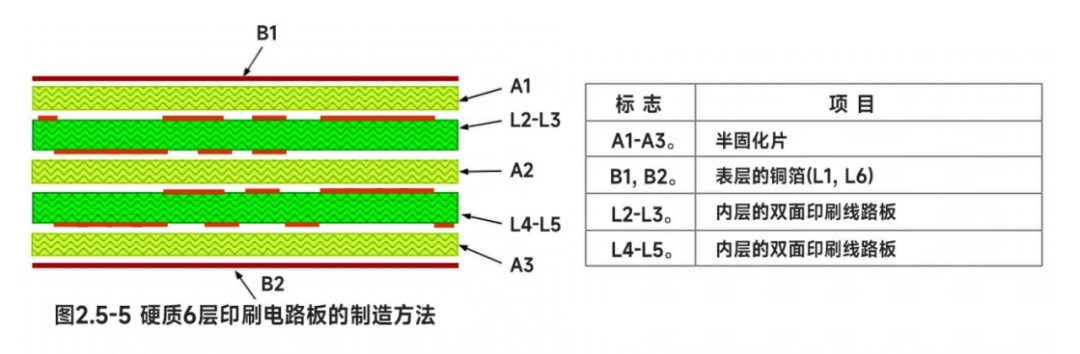

上图是6层刚性多层板的压合制造示意图,A1、A2、A3是半固化片,L2-L3、L4-L5是完成内层图形的双面覆铜层压板,B1、B2是用于外层线路的铜箔。

常规的刚性多层板的压合原理是将一定数量的双面覆铜板进行组合(内层图形已经完成并进行棕化以加强结合力),双面覆铜板之间通过半固化片隔开,半固化片作为绝缘材料避免各个铜层的短路,同时半固化片在经过加热之后,其中的树脂会再次呈现融化状态实现各个覆铜层压板的粘结。最后,压合后的各个层通过金属化的孔连接起来。目前嘉立创的多层板制造工艺可以制造高达32层的多层板,足以覆盖大多数的应用场景。

压合的精确控制对于受控阻抗传输线的特性阻抗影响至关重要,在压制过程中,随着温度的升高,半固化片中的环氧树脂会重新融化,它通过流动填充导线之间的空隙,并将内层粘合在一起,树脂的流胶特性会影响最终的信号层与参考层的距离,信号层与其参考层的距离变化对于阻抗的变化有着最大的影响。

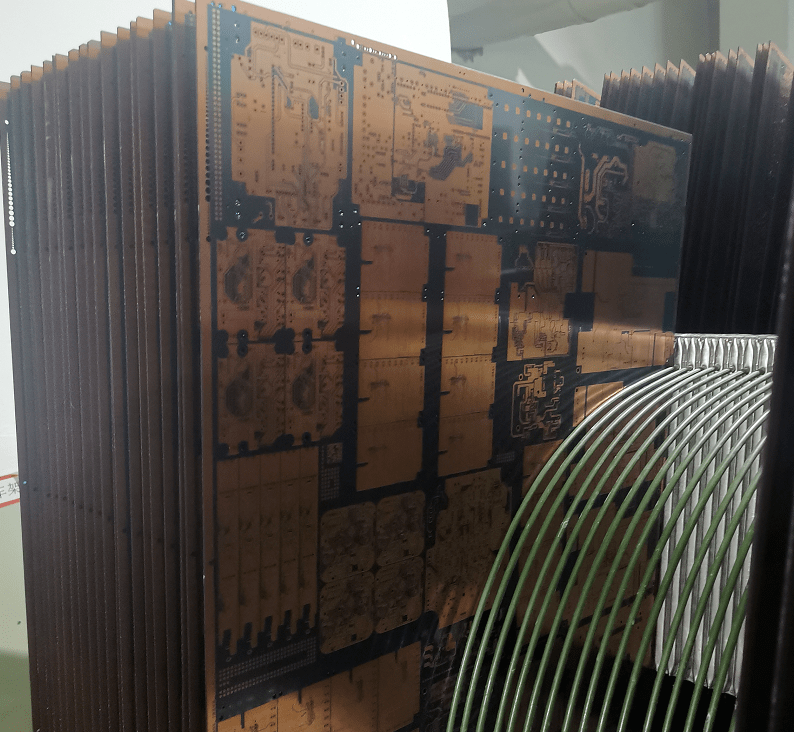

如上图所示,PCB的设计稿最终是拼板到一个大的工作面板上进行生产的,对于特性阻抗管控而言,整个大的面板在压合时,树脂流动的均匀性对于阻抗变化的影响也不容忽视,这时所采用的压合设备的性能将至关重要。

设备是影响高多层品质的重要因素之一。为此,嘉立创采用业内一流的设备来生产高多层板,保证产品质量。

压合机

嘉立创采用中国台湾活全(Vigor)的最新一代全自动压合机,更稳定,压合质量更好。作为专业的PCB设备提供商,活全(Vigor)压合机具有高精度、高可靠性和先进的控制系统,能满足PCB高多层板的堆叠和压合。

压合完成之后,就来到了钻孔工序,接着就是与单双面板一致的工序流程,但,也稍微有些不一样,比如嘉立创,他们家针对于高多层板的制造,还推出了可以免费享用的提高PCB质量的服务。

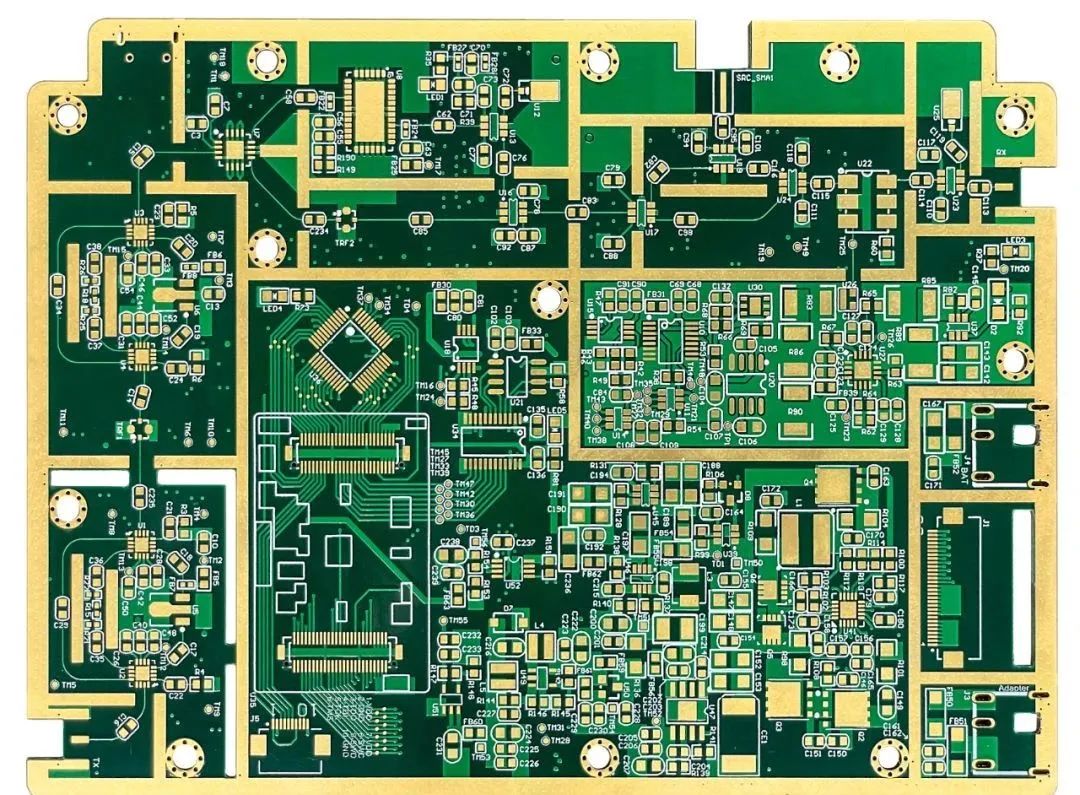

一个是提升了的沉金工艺,嘉立创6-32层电路板全部采用沉金工艺,且沉金厚度免费升级为2u"。沉金是业内一种相对昂贵的表面处理方法,它可以提供良好的电气连接、防腐和焊接性能。沉金层可以提供平滑、均匀的金属表面,有助于保持良好的信号传输和阻抗控制。并且,它可以确保焊接过程中金属层的稳定性和耐久性,提供优异的耐腐蚀性能,延长PCB的使用寿命。

除沉金工艺外,嘉立创对6-32层板一律免费采用盘中孔工艺(树脂塞孔 电镀盖帽)。对PCB的品质来说,过孔非常重要,因为它在电子设备中扮演着重要角色,支持了复杂电路的实现和功能的可靠性。因种种因素影响,过孔会慢慢被腐蚀,从而导致连接失效、信号衰减、短路和漏电以及可靠性问题,而盘中孔工艺则有效解决了这些问题。

采用沉金工艺、盘中孔工艺生产的PCB

总之,多层板的制造相对于单双面板而言,不仅仅是多了一道内层工序这么简单,也不是将PCB生产稿直接扔给PCB板厂就完事了,至少在PCB设计环节,我们就应该了解PCB板厂的工艺能力,在设计时就引入DFM面向可制造性设计,在真正实施布线之前,我们需要与PCB板厂进行沟通,确定所需板材和叠层结构,以满足特定传输线结构的性能要求,并能以合理的成本和时间进行制造。

扫码关注

扫码关注