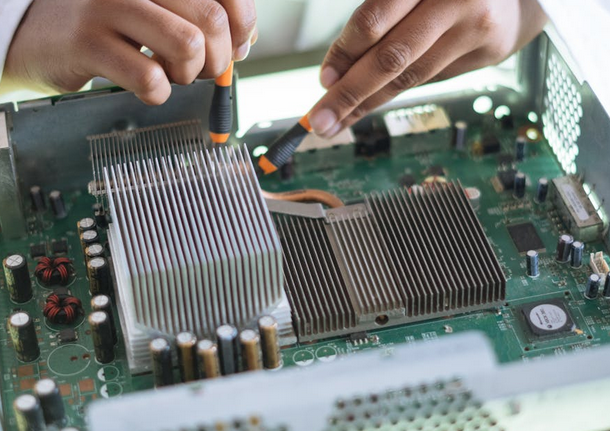

在电子制造中,PCB板的喷锡处理是一种极为常见的表面处理方式,常用语增强导电性能和焊接性能,然而,有时在完成喷锡环节后,却发现PCB板短路,这是为什么?

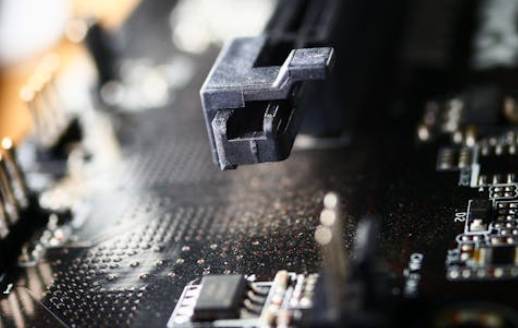

1、喷锡过程受到污染

喷锡过程中,如果环境不洁净,或者喷锡设备未得到妥善的维护,可能导致锡液中含有杂质,如尘埃、氧化物等。这些杂质在喷锡后可能残留在PCB板的导电路径上,导致原本不应相连的部分发生短路;

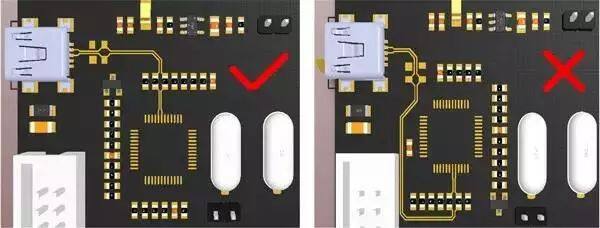

2、喷锡厚度不均匀

喷锡时,如果操作不当或设备设置不精确,可能导致锡层厚度分布不均。过厚的锡层可能覆盖原本不应该覆盖的导电部分,引发短路;而过薄的锡层则可能导致焊接不良,影响电路板的可靠性;

3、PCB设计或制造存在缺陷

PCB板本身存在问题,或制造过程中存在的问题也会导致短路,如:设计时的布线过于密集,没有足够的间隔;或者在制造过程中,导电线路被划伤或破损,都可能导致喷锡后短路现象的发生;

4、后处理不当

喷锡后的后面步骤,如清洗、烘干等,若操作不当也会导致短路。

5、解决方法

为避免喷锡后PCB板短路问题,可采取以下措施思考:

保持喷锡环境清洁,定期维护喷锡设备,确保锡液纯净。

精确控制喷锡厚度,确保锡层分布均匀。

优化PCB板设计,确保布线合理,避免过于密集。

加强后处理步骤的质量控制,确保清洗彻底、烘干充分。

本文凡亿教育原创文章,转载请注明来源!

扫码关注

扫码关注

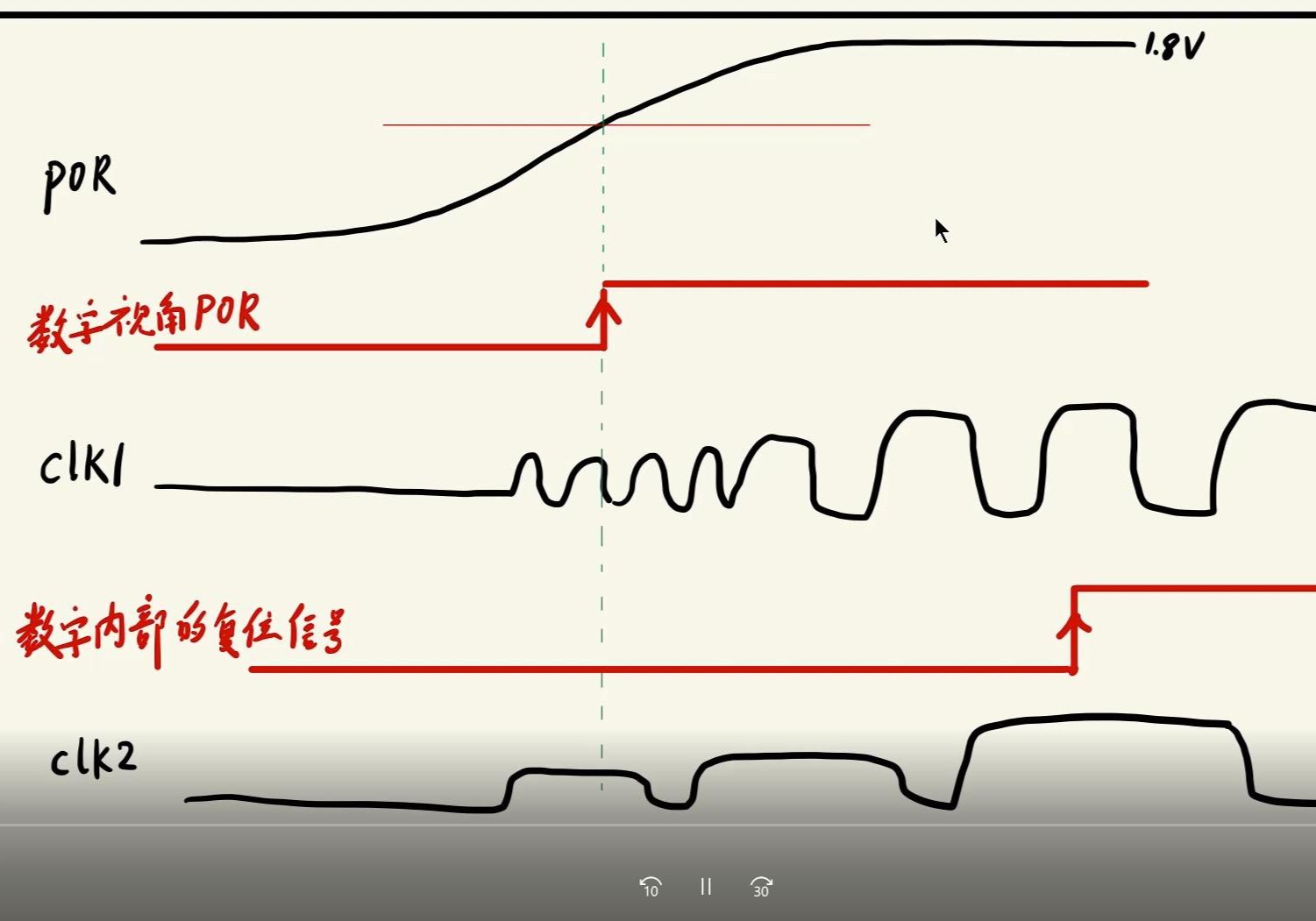

![电子设计:数字信号处理课程小结(已完结)[学以致用系列课程之数字信号处理]](https://api.fanyedu.com/uploads/image/7b/4fe86c99962d21ce79ff1fea61046d.png)