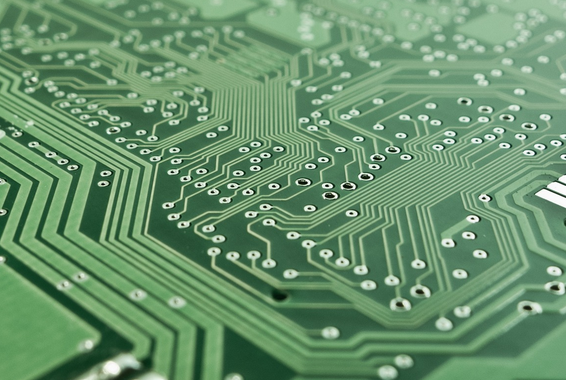

在PCB制造中,波峰焊是极为关键的环节,波峰焊焊接的好坏将直接影响到产品的性能和可靠性。为了提升波峰焊焊接品质,确保PCB产品的优势,电子工程师必须从多方面提升。

1、设计规则

优化PCB布局,减少焊接点之间的距离,提高焊接效率;

合理规划走线,避免交叉与干扰,降低焊接难度;

严格控制元件封装尺寸,确保与波峰焊设备匹配。

2、组装加工

采用高精度加工设备,确保PCB板面平整度;

严格控制板面清洁度,避免污染影响焊接质量;

确保PCB板面预处理(如去氧化层)充分,提高焊接可靠性。

3、元件间距与布局

合理设置元件间距,避免焊接时产生短路或接触不良;

优化元件布局,减少焊接时热应力的影响,防止元件损坏;

对于大型元件或热敏元件,应设置散热孔或散热片,降低焊接过程中的热损伤。

4、阻焊膜设计

阻焊膜设计应覆盖所有非焊接区域,防止焊接时产生不必要的粘连;

阻焊膜厚度应适中,既要保证焊接区域的裸露,又要防止焊接时铜箔翘起;

选择耐高温、耐腐蚀的阻焊膜材料,提高焊接品质。

5、焊盘预控的同心度

确保焊盘与孔的同心度,减少焊接时产生的偏差;

优化焊盘设计,提高焊接点的接触面积,增强焊接强度;

对于特殊元件(如插件元件),应设计专用焊盘,确保焊接稳定可靠。

6、线间距

合理设置先间隙,避免焊接时产生桥接或短路;

对于高密度布线区域,应采用微孔技术或特殊焊接工艺,确保焊接质量。

7、助焊剂与焊料

选择合适的助焊剂,确保焊接时金属表面的润湿性与流动性;

采用高质量焊料,减少焊接缺陷(如气孔、夹渣等);

控制助焊剂与焊料的配比与使用方法,提高焊接效率与品质。

8、焊接工艺及设备

优化焊接工艺参数(如焊接温度、时间、速度等)。确保焊接质量稳定可靠;

选用现金的波峰焊设备,提高焊接自动化程度与生产效率;

定期对焊接设备进行维护与保养,确保其处于最佳工作状态。

本文凡亿教育原创文章,转载请注明来源!

扫码关注

扫码关注

![电子设计:应用FFT分析信号频谱[学以致用系列课程之数字信号处理]](https://api.fanyedu.com/uploads/image/a2/10b5f3f27a2c472f012fe993abdb10.png)