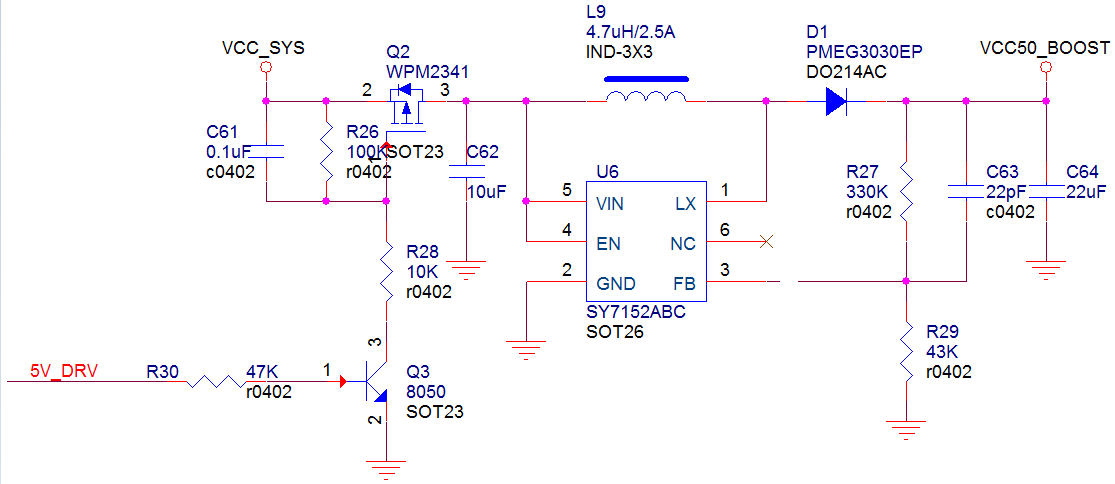

要对电容器进行严谨的失效分析,有必要全面了解电容器的结构。电容器因其使用的材料及其结构不同分为不同的类型:钽电容器、陶瓷电容器、铝电容器等(见表1)。每种电容器因其提供独有的特性而具有特殊的应用。如同三明治一样,简单的电容器是把一个绝缘体材料夹在两个导体之间,通过导体施加偏置电压。电容器容量(C)由如下等式给出,其中e,A和t分别表示介电常数,表面积以及厚度。C = eA/t (等式1)

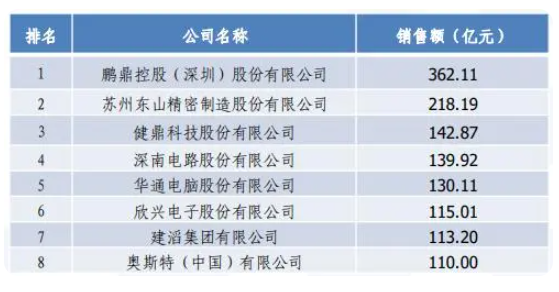

表1 不同类型的电容器

| 类型 | 电介质 | 阳极/阴极 | 结构 | 有无极性 |

| 钽电容器 | 五氧化二钽 | 钽/MnO2钽/导电聚合物钽/液体电解质 | 具有高比表面积的多孔钽阳极 | 有 |

| 铝电容器 | 氧化铝 | 铝/导电聚合物铝/液体电解质 | 具有高比表面积的蚀刻铝箔膜 | 有 |

| 陶瓷电容器 | BaTiO3/ ZrTiO3等 | 贱金属电极(BME)如铜、镍贵金属电极(PME)如银、钯 | 具有高比表面积的分层结构 | 无 |

| 薄膜电容器 | 金属,如锌、铝等 | 具有高比表面积的分层结构 | 无 |

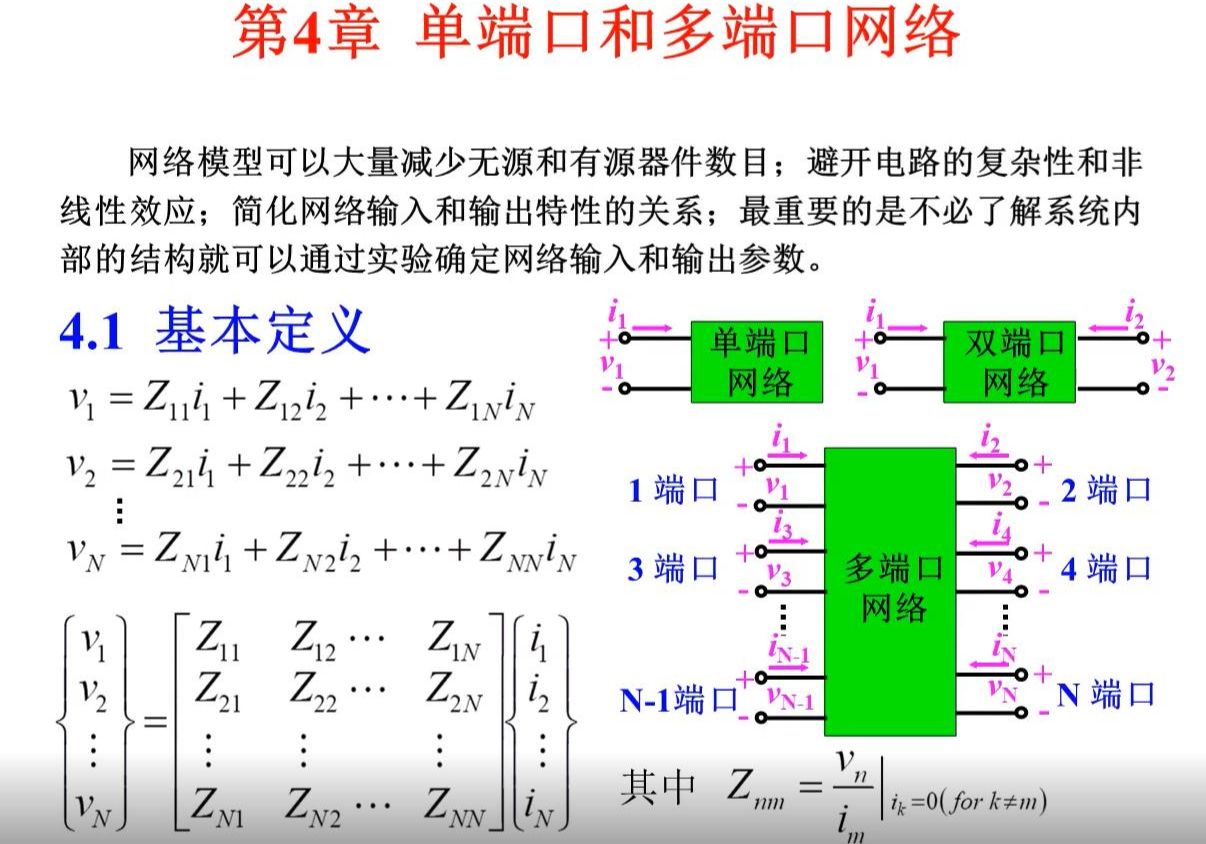

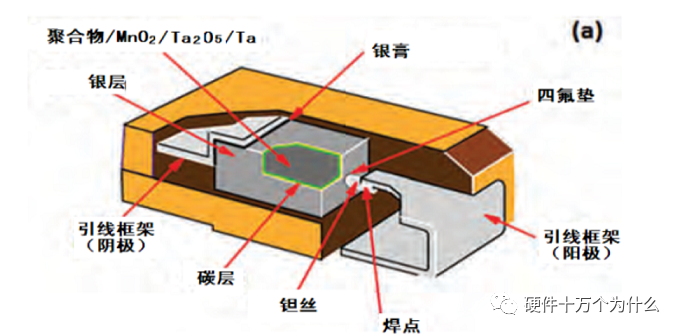

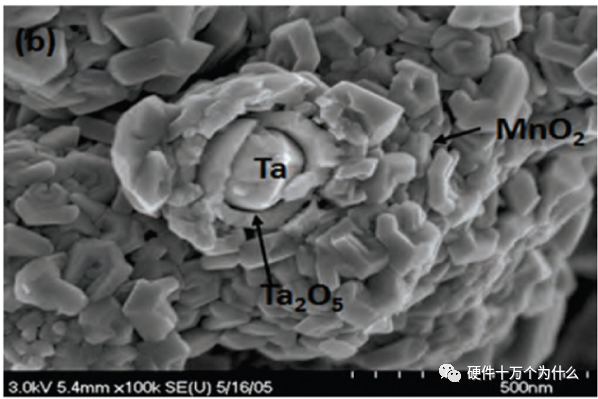

电子设备的小型化要求在更小的容积下提供更高的容量。在小容积下获得高容量的一种方式是增加等式1中的“A”表面积。不同类型电容器获得的方式是不同的。比如钽电容器,可通过使用多孔钽阳极来获得(高比表面积),通常阳极块是由钽粉连同钽丝一起压制并烧结后制成的。然后用电化学的方式在高比表面积多孔钽阳极块上生成无定形Ta2O5电介质。一般Ta2O5电介质层只有几十个纳米厚。然后使用阴极材料浸渍多孔阳极块(MnO2 或是导电层),在小的容积中生成高容量(见图1)。一般固体钽电容器使用在100V以下,其中多数情况下是使用在50V以下。湿式钽电容器(阴极是液体)工作电压可以高一些,可以达到几百伏。

(a)钽电容器结构示意图

(b)所示的是钽阳极块内部的钽/电介质/MnO2阴极

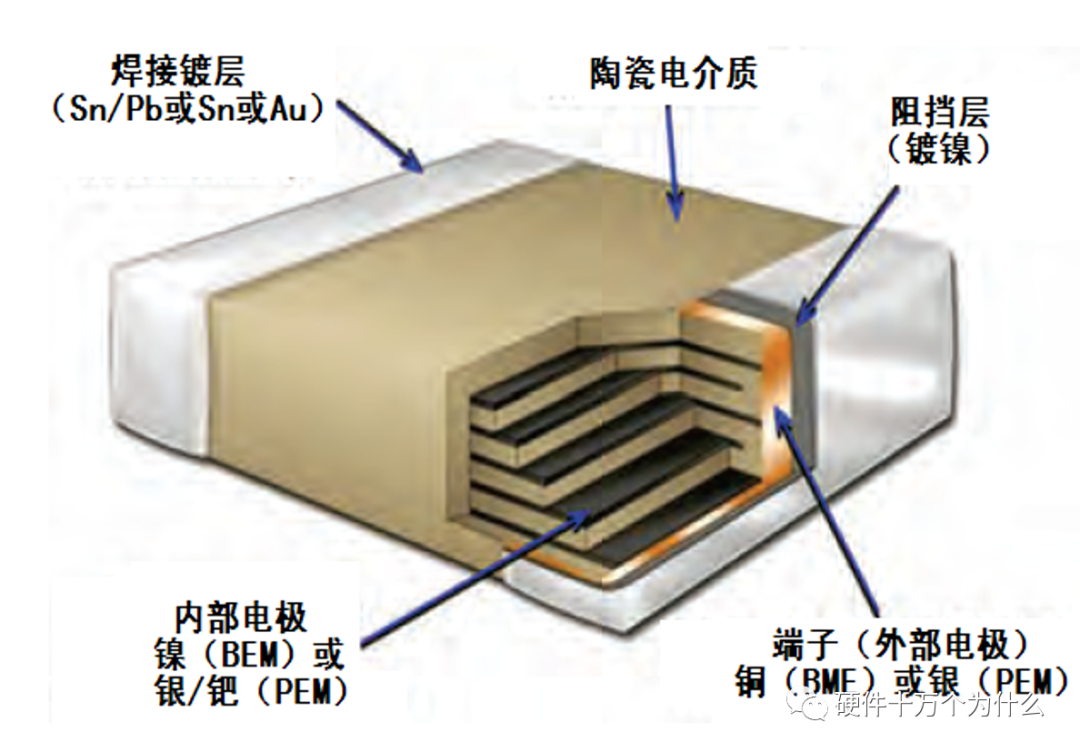

(c)所示的是阳极块内部的钽/电介质/导电聚合物阴极对于陶瓷和薄膜电容器来说,其电介质层和电极材料是分别交互堆积的,这种交互堆积的电极可以避免极性相对的电极接触。图2所示的是陶瓷电容器的典型结构。几十到上百(陶瓷电容器中)甚至上千(薄膜电容器)电极层堆积起来,已获得需要的容量。

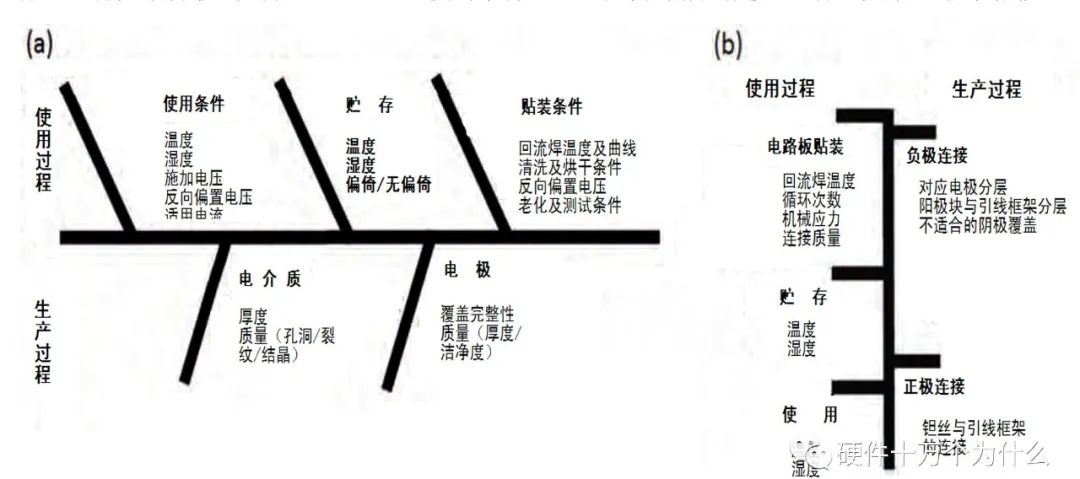

图2 陶瓷电容器的典型结构因为不同类型电容器的材料和结构有明显的差异(见表1,图1和图2),所以引起电容器失效的原因也有所不同。因此,每一种条件都需有特定的失效分析方法。需要注意的是失效电容器的失效分析是一种全面的因果分析,包括对电路和应用条件的分析。本文所论述的是片式钽电容器的失效分析概述。钽电容器的电失效模式可以分成三种类型:高漏电流/短路、高等效串联电阻以及开路/低容量,多数的失效集中在高漏电流/短路上。每一种失效模式都有其自身可能的原因,因此失效分析方法要由失效类型来确定,这在下面会讨论。在讨论破坏性分析之前,有必要在不进一步损坏破坏电容器的条件下尽可能多的获取有关钽电容器的物理和电性能的数据。接触到与电容器有关的背景信息和使用条件,例如电路板的贴装、贮存、使用参数、环境条件、无故障工作时间等等,要尽可能多的收集数据并进行分析,因为单一数据是不能确定出电容器失效的根本原因。图3所列的是片式钽电容器最常见的失效原因(分为使用过程和生产过程两部分),这将有助于对钽电容器进行失效分析。值得注意的是,由使用条件或是生产异常所引起的电容器失效是非常相似的。

图3

引起钽电容器失效的常见原因

(a)高漏电流/短路

(b)高ESR非破坏性分析由于对失效定义的解释是变化的,因此失效分析人员了解电容器失效的类型就变得很重要。在所有的情况中,电容器的验货检验是可以和其产品规范相比较的。此外,无损检验技术的结果将有助于确定一条能查明导致电容器失效根本原因的途径。理论上讲,失效电容器最初应该能在电路板上进行检查。这要证实电容器的安装极性是正确的。

如果在没有任何外部应力存在的情况下,电容器的检查(电路板状态)及其环境应有利于识别。焊接点的分析应尽可能的识别出手工返工的状态。

其次,电容器的外部和内部结构应可检查。电容器的外部检查一般使用立体显微镜进行控制,立体显微镜能显示出诸如模塑环氧的裂缝、褪色、热/机械损伤、返工等缺陷。

外部缺陷的确定是钽电容器失效的原因之一,但是失效的结果并不关键,因为它有可能将根本原因分析错误。X光检测可以检查电容器的内部结构及其任何异常状态(阳极未对准,弱正极或是负极接触等)。

随着X光分辨率的改善和计算机运行速度加快,X光断层照相术正成为分析电容器内部结构的一种有益的工具。 物理检查和X光检查之后,对验货状态的电容器电性参数也要进行记录。

当然这要以不进一步损伤电容器的方式进行。毋容置疑,电容器必须要与电路进行电隔离。所有的钽电容器制造商都会将其生产的电容器以特有的方式进行标识,一般会提供出制造商名称、容量、额定电压、日期/批次代码以及极性。

这样做的一个重要原因是确保失效的电容器不是假冒好品。对于电容器电性,所要做的第一件事情就是检查钽电容器的直流电阻,一般使用万用表检查。

这样做是要使有效电流维持在很低的水平下。小于∞的直流电流表明电容器具有高电流或是处于短路状态。接着,在适当频率下使用LCR测试仪在0.5或是1Vrms条件检测容量、损耗因子(DF)以及ESR。

需要注意的是短路电容器的容量、DF和ESR是不满足规范要求的。由于电容器具有“自愈”功能,因此测试漏电流必须要十分小心。MnO2钽电容器和聚合物钽电容器的自愈机理是有差别的。

高漏电流/短路失效如果电容器具有小于∞的DCR,说明在电容器的正负极之间存在导电路径。假设电容器与电路之间被隔离,要么是泄漏通道通过钽阳极块(电介质层已经被损坏),要么旁路钽阳极块,在正负极之间形成了导电路径。

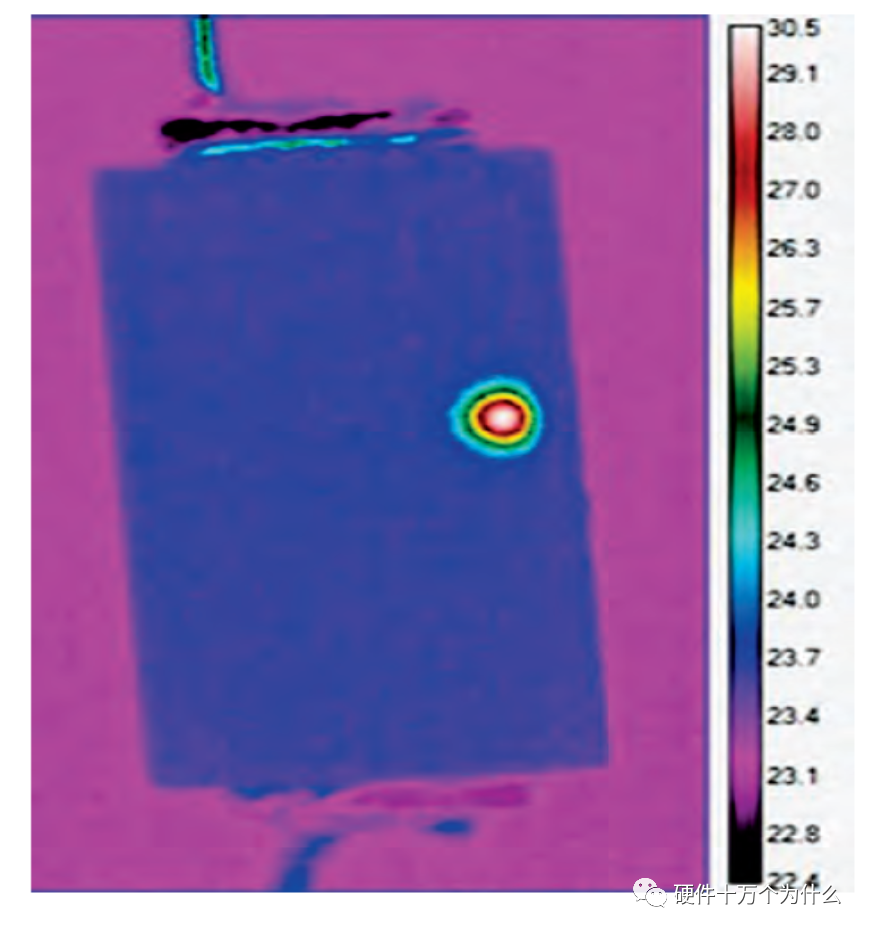

应该检查电容器,以确保在外部不存在电路桥。正如图3中所示,可能还有一些引起导电路径的原因,这可以大体分为使用或是生产两种方式。在进行任何破坏性分析之前了解电容器内部的失效点位置是非常有益的,特别是对大壳号和多阳极钽电容器来说。图4所示的是高漏电流电容器的热成像图,其中电容器耐受了额定电压,并在短时间内施加了非常少量的电流。在失效点局部的内热会引起局部温度的轻微提升,这可以通过热成像系统记录下来。热成像和X光分析结合使用可以精确的确定出失效部位。这种方法增加失效分析成功几率,并可缩短失效分析的时间。然后横切电容器直到失效点,阳极和电极的任何异常都能分析到。如果电容器不存在外形异常,其DCR一般在几百千欧到几百兆欧这样的范围内,不会观察到热量点,为确保产品真的具有高漏电流,应该额定电压下测量该值。

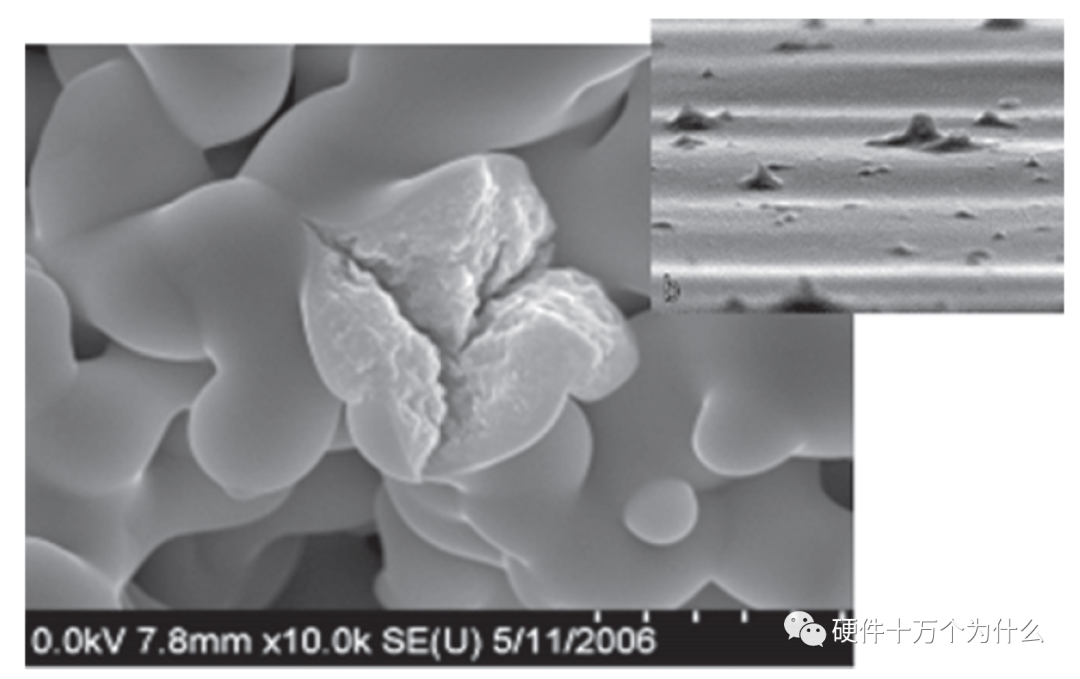

图4 钽电容器的热成像所显示的失效位置的高温点基于这种失效模式,要检查钽阳极的完整性和电介质的质量,就要使用化学的方法对钽电容器进行剥离。一般要实现比较致密的钽电介质,可使用电化学的方法,在两到三倍电容器额定电压条件下生成。电介质中的瑕疵,例如如图5所示的结晶氧化物,可以通过剥离电极层的方式进行检查。结晶氧化物疵点削弱了无定形电介质,从而提供出一个导电通道。少量存在的疵点可通过钽电容器的自愈机理将其隔离。与此相同的是,结晶氧化物在高压电容器(一般是35V或者更高)中更加显著,大量疵点的出现引起电容器出现问题。过去的几年中,已经开发出一些方法来减小或是消除结晶氧化物的生长。

图5 钽阳极块上的结晶点像其他电子元件一样,钽电容器也会因使用条件而出现失效(图3a)。作为一种极性元件,钽电容器能在短暂时间内耐受少量的反向偏置电压;但是,不允许电容器承受反极性连接。如果遭受反向偏置电压,电容器会变得不可靠,但是某种情况下,有可能取一些相同电路上的类似电容器做反向拐点电压测试。如果电容器是属于那种已经遭受过反向偏置电压的电容器,这种测试会有助于验证效果。电路稳定性也是一个重要因素。高浪涌电流和高浪涌电压也会损伤电介质,引起失效。不正确的使用条件和有问题的电介质最终导致的结果就是出现局部高温。确保在特定应用中使用恰当的电容器是另外一个要考虑的问题。总的来说,表面贴装钽电容器不是密封,因此吸收水分。回流焊过程中电容器中明显存在的潮气会在电容器内部产生大量的蒸汽,某种情况下,这会导致模塑环氧料破裂,将有更多的潮气渗入到内部。在贮存或是使用过程中进一步的高湿和高温的暴露过程也能导致电容器内部导电物质化学/电化学迁移,最终出现漏电通路。高ESR失效引起高ESR值的原因主要可以分成两类:连接不良或是材料电阻率的增加(图3b)。再一个,在进行破坏性分析之前,必须要在适当的频率下测量ESR值高低的状态,更重要的是,必须要确保测试探针和电容器端子之间保持正确的连接。焊接点上存在的保形涂料或助焊剂、不合适的焊料/粘接、端子/焊接点的氧化、不合适的探针等等可能造成ESR值比实际的要高。电容器在拾放、贴装、回流焊和使用期间会暴露在机械/热机械应力下,这种应力会影响到电容器的ESR。这些类型的应力能连累到外部或是内部的连接,导致高ESR。一般使用在钽电容器中的材料,其热膨胀系数大不一致,当暴露在一个相当长的高温期间时,能产生机械热应力,导致ESR值出现问题。当电容器暴露在一个相对高温高湿的环境中时,会出现外部引线氧化,引起高ESR值。由于钽电容器不是完全的密封,在高温高湿的条件下,水分能渗入到电容器内部,导致引线端子氧化,电极层出现破裂/分层。从钽电容器的生产角度看,多数ESR问题是从阴极层产生的,包括阴极层分层、阴极层过厚、阴极层缺失的等等。ESR问题很少和正极连接问题有联系,一般是由于钽丝与正极引线框架出现虚连接而引起的。全面的X光分析能暴露一些内部连接的问题。剖面电容器的光学或是扫描电镜分析将更有助于确定其根本原因。剖面电容器也能用微探针分析,确定到底哪一层对电容器的高ESR值影响最大。这个过程必须要非常细致地做,因为像剖切技术这样的破坏性分析技术能引起样品制备瑕疵。低容量/开路正常条件下钽电容器的容量不会出现明显的改变,这种失效模式并不常见。一般,在顾客入厂检查下明显的低容量一般是由电容器有毛病或是贴错标签引起的。使用中电容器的电容量是由电容器短路引起的。某种程度电容器暴露在高温和高湿条件下容量会增加,反之,烘干能减小容量。如果钽电容器处于短路,容量会视为开路。开路失效也可能由正极框架和钽丝连接的损伤或是不连续引起的。X光图像将有助于检查内部结构,同时剖面分析可有助于识别原因。

预防片状钽电容失效的措施1、降额:一般情况下,二氧化锰钽电容需要耐压降额50%以上使用。

2、并联得到大的容值:不要选择太大容值的钽电容,可以通过几个较小的容值钽电容进行并联。

3、反向电压限制:不允许反向电压。万用表测量时也要分清电极,避免反向电压。

4、电源电路中选择缓启动,避免上电浪涌电流。5、远离热源

6、纹波电流降额使用。

扫码关注

扫码关注