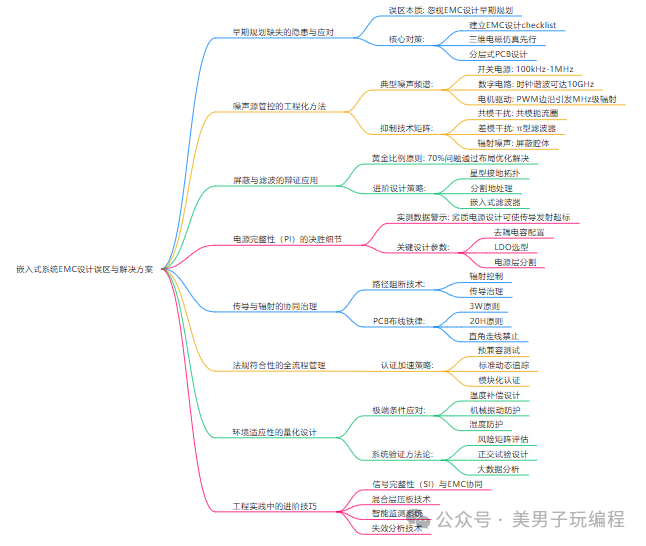

简介

每个开关电源都是一个宽带噪声源。因此,将汽车电路板网络中的DC/DC 变换器集成到汽车控制单元中,同时仍然满足汽车 原始设备制造商(OEM) 的 EMC 要求,是一项很艰巨的任务。

通常,来自 DC/DC 变换器和其他高速电路的噪声会通过所连接的电缆辐射,这些电缆为噪声提供了有效的天线路径。为了阻断这种潜在的辐射路径,需要在每个电缆连接点都设置滤波器电路。但是,只有当噪声源的 H场或 E 场没有耦合到滤波器组件或电缆中时,滤波才会有效。

在近场环境中,场强的下降与距离平方的倒数 (1/d2) 成正比。因此,噪声源、滤波器组件和连接器之间需要保持一定的最小距离。

但实际上,PCB 尺寸和电缆连接器的位置通常取决于机械空间的大小。而且,在 PCB 的某些区域,元件的最大高度可能非常有限,或者也有可能无法进行双面组装。这些硬件条件的限制要求设计人员在决定元件位置和 PCB 布局时要非常谨慎,尤其是在汽车制造等高度监管的行业中。

布局规划

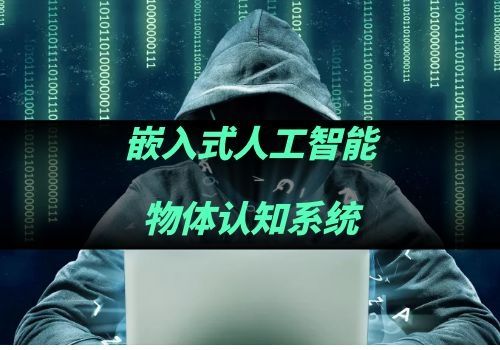

为避免DC/DC 变换器的电场和磁场被直接耦合到连接器和电缆中,电路必须尽可能远离 PCB 连接点(见图 1)。

图1: 噪声源应尽量远离连接器和电缆

只有距离或额外的屏蔽才能将 EMC 滤波器、连接器和电缆的场强降低到必要的水平,而屏蔽可以代替距离。

最好的方法是采用至少4层、双面组装的 PCB,并将DC/DC 电路和滤波器组件放在电路板相对的两侧。而且,至少有一个内部板层为完整的接地层,以最大可能地减少从噪声源到滤波器电路的交叉耦合。

如果因为系统限制,DC/DC 电路必须靠近连接器,则必须在设计初期即考虑有效的屏蔽。散热器有时也可以用来屏蔽。理想情况下,电感、内置功率 MOSFET 的 DC/DC IC 及其去耦电容都应被屏蔽。

PCB布局指南

在降压变换器中,主要的场源包括:

由两个电源开关和 CIN形成的高 di/dt 环路(热环路),它辐射出宽带磁场

功率 FET 和电感之间的开关节点,具有强电场辐射

辐射电场和磁场的电感

交流磁场可以被能够感应涡流的固体金属区域屏蔽。而铜因其高导电性即为非常有效的屏蔽材质。在PCB 上,返回固定电位的电位差路径中的任何导体都可以有效屏蔽电场辐射。

任何高 di/dt 环路都会辐射出与环路面积和电流幅度成比例的磁场。将输入电容放置在靠近两个电源开关的位置,并采用低阻抗连接,可以最大限度地减小天线环路面积。

为进一步减少该环路产生的磁场,可以在电源开关处对称放置两组电容。理想情况下,这样可以将两个环路中的峰值电流降低一半,从而将 H 场降低 6dB。如果两个环路的方向相反,更将进一步降低辐射的H磁场。(1)

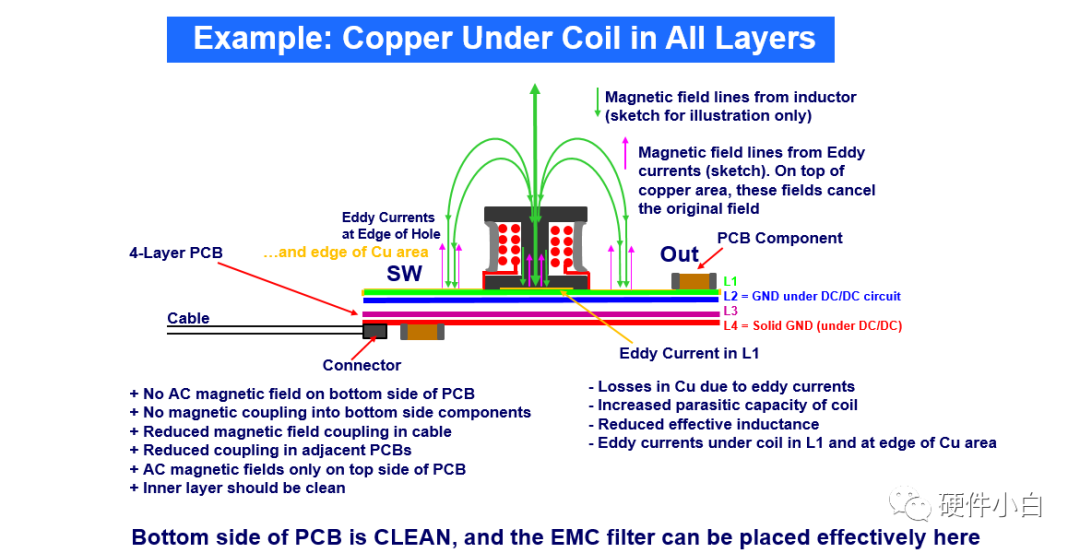

在DC/DC电路的下一层、间距小于100µm的位置应布置完整的GND区域。在这个铺铜区域中,流经电路元件和 PCB 迹线的高 di/dt 电流会产生涡流。涡流与元件侧的原始电流方向相反,两个磁场将相互抵消。如果涡流能够在最短距离内对元件侧的高 di/dt 环路电流进行镜像,则效果最佳。

在超导、零距离和两个环路形状完全匹配的理想情况下,PCB 元件侧的 H 场辐射将被涡流的 H 场完全抵消。

由于DC/DC 电路下方的 GND 铺铜区域有阻抗,因此高 di/dt 涡流会产生电势差,并让该区域产生噪声。这个高噪声的 GND 区域必须与系统 GND 区域分开,尤其要与滤波器和连接器的任何 GND 参考区域隔离。在多层 PCB 中,可以分别布局各层,并通过层间的通孔阻抗来实现隔离。

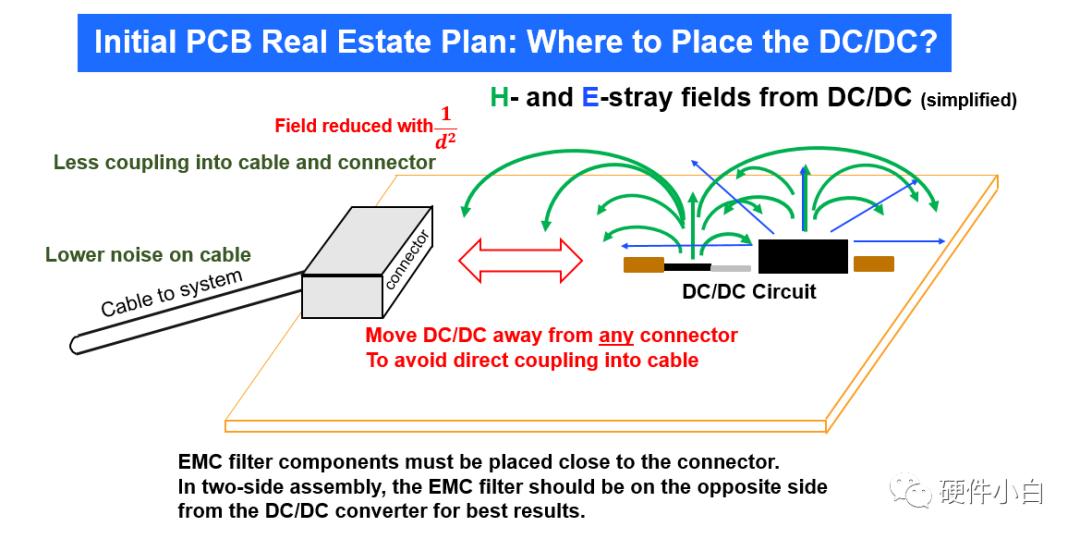

多层 PCB 的三维视图可以说明这一概念(见图 2)。

图2: 三维PCB视图 - 布局也是电路的一部分

注:

1)参见 Henry W. Ott,电磁兼容工程,John Wiley,2009 年。

在顶层,输入电容(CIN)和两个功率 FET 连接至 VIN区域和 PGND 区域(如上图中的红色部分),它们通过通孔连接到内层。在 VIN路径上,通孔之后必须连接电感元件(例如 1µH 至 2µH的线圈)。这样,来自开关转换的高 di/dt 电流将被限制在 CIN中,不会在PCB上流动。

PGND 区域不应直接连接到元件侧的任何其他 GND,只通过通孔连接到 DC/DC 模块下的 PGND 区域(如上图中的蓝色部分)。其目的是将高频电流限制在元件侧,将噪声与“外界”隔离开来。PCB中至少要设计一层完整的GND,以提供低阻抗的系统参考。请记住,布局也是电路的一部分。

电感下方要铺铜吗?

有些 PCB 布局工具预设不允许在电感芯下铺铜。对于这个问题,各方观点不一,有人认为根本无需铺铜,有人则认为应该直接在PCB 元件侧线圈正下方铺铜。

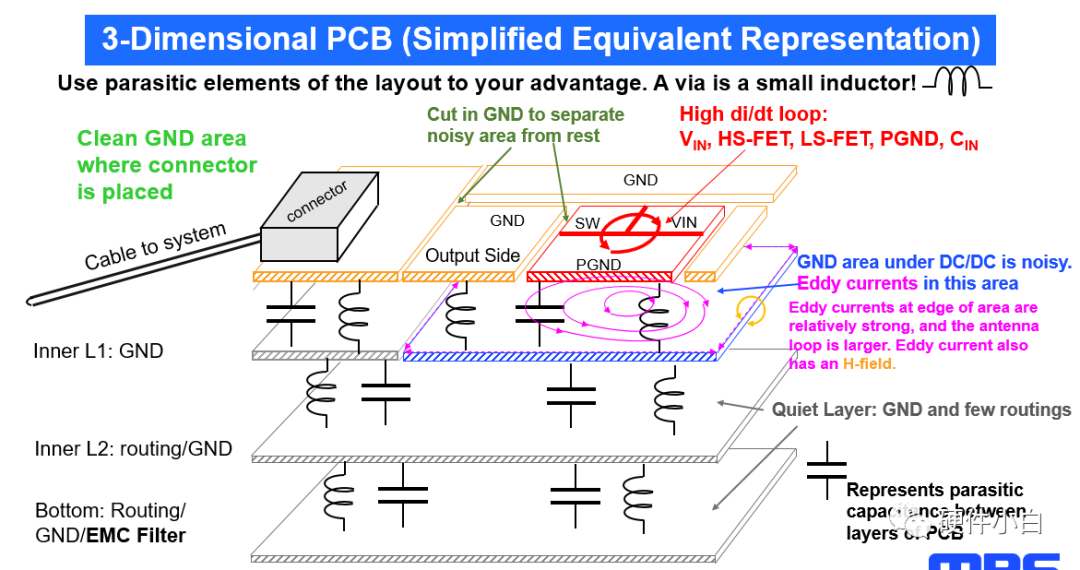

图3: 线圈下方无铜层的4层PCB

在图 3 显示的 4 层 PCB 中,线圈下方的任何层中都没有铺铜,其产生的磁场如图中所示。线圈产生的强磁力线直达 PCB 底部并紧紧围绕 PCB,有效耦合到任何连接的电缆中。PCB 上的滤波器组件则被空气旁路。在这种设计下,几乎不可能达到汽车 OEM的EMC标准。

图 4 显示的布局中,铜层直接铺在元件侧的线圈正下方。

图4: 铜层位于PCB上线圈的正下方

这种设计为涡流提供了一个区域来抵消 PCB 外部已有的磁场。内层 2 和底层完全无噪声。EMC 滤波器组件可以有效放置在底部。涡流磁场会稍稍降低线圈的有效电感(通常小于 5%)。涡流还会在 GND铜层中产生一些损耗。铜层直接位于电感磁芯下方还有一个小缺点就是增大了绕组到 GND 的寄生电容。但在大多数设计中,该电容非常低,因此不会产生大的影响。

PCB布局示例:MPQ443x系列

MPQ443x 系列产品均为40V 同步降压变换器,具有低工作静态电流和 1A 至 3.5A的输出电流,非常适合汽车和工业应用。

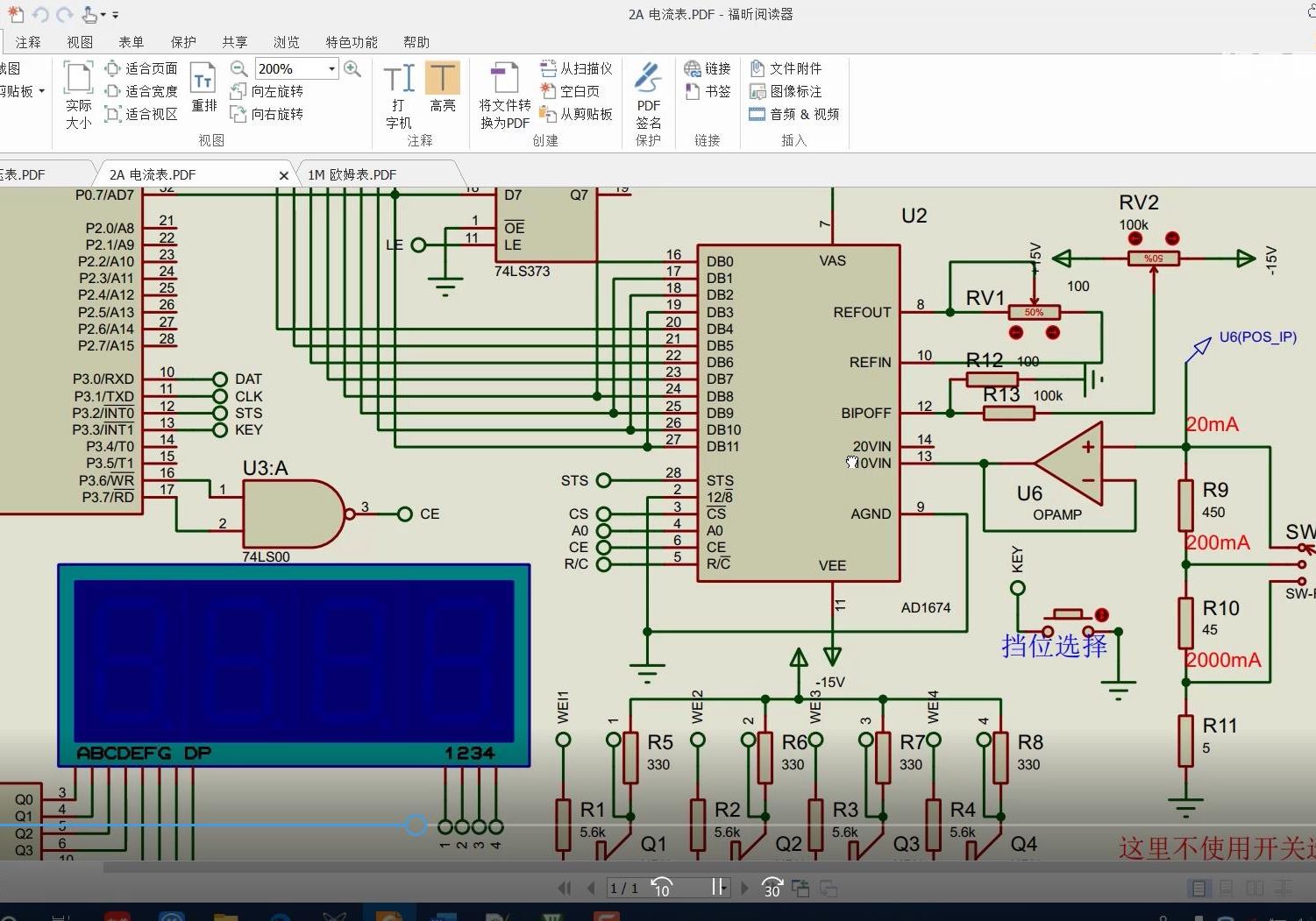

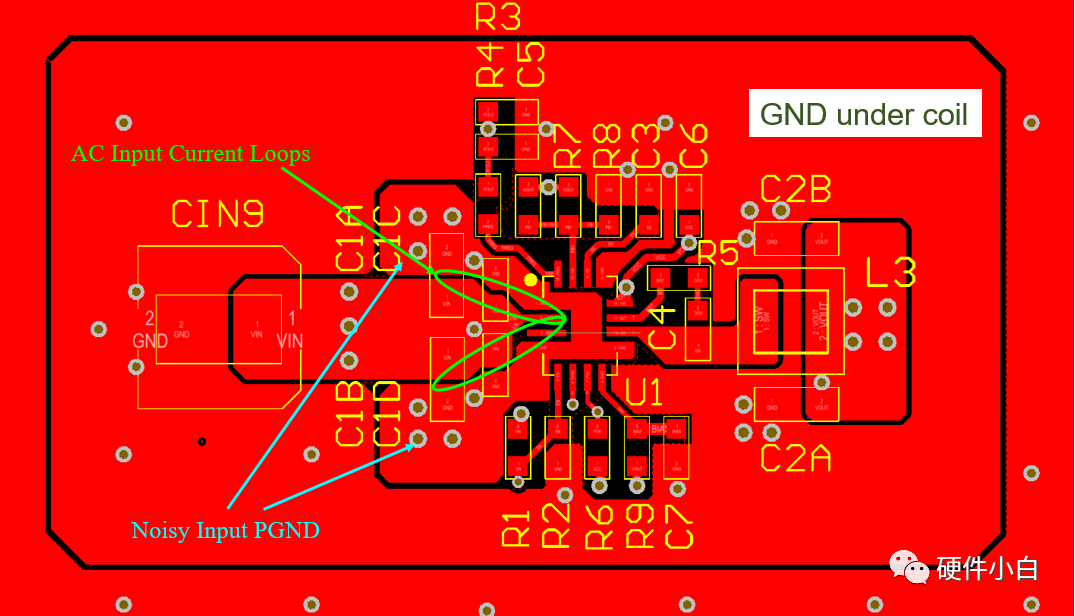

MPQ4430 IC (U1) PCB 的顶部具有对称的 CIN 组 (C1A-C1D)。这些电容的 GND 直接连接到 IC PGND 引脚,即底部 FET 的源极。这一片本地 GND 区域噪声较大。在元件侧,这片 GND 区域与其他任何GND 区域都没有直接的连接,唯一的连接处就是通过通孔连接到DC/DC 电路下方层中的GND 区域。在这种配置中,来自功率级的高 di/dt 电流被限制在元件侧。最高电流密度位于 VIN 和 PGND 之间走线的内边缘,如示例中的绿色椭圆所示(见图 5)。

图5: MPQ4430 PCB顶部布局

VIN通过通孔连接到第 3 层。由于通孔存在电感,输入电流的高频部分仍留在顶部。CIN9 抑制了 IC 上的这个 VIN 节点;但由于它的高度为 6mm ,并且阴极连接到GND,因此也阻断了来自 SW 节点和线圈的部分E场辐射。

顶部 DC/DC 模块周围的切口将所有高频电流保留在该区域内。如果没有切口,则一小部分热回路电流仍会在 PCB 的边角处流动,从而使该区域产生噪声。

高 dV/dt SW节点连接到电感,而电感通常较大并会辐射出电场。对大多数电感而言,如果其绕组起点连接到 SW 节点,则电场辐射会较低。

减少线圈电场辐射的方法之一是在线圈两侧放置输出电容(C2A 和 C2B)。当电容与线圈一样高或更高时,效果最佳。一般而言,相比更大、更高的线圈,尺寸较小、更加扁平的电感具有更好的EMC 性能。

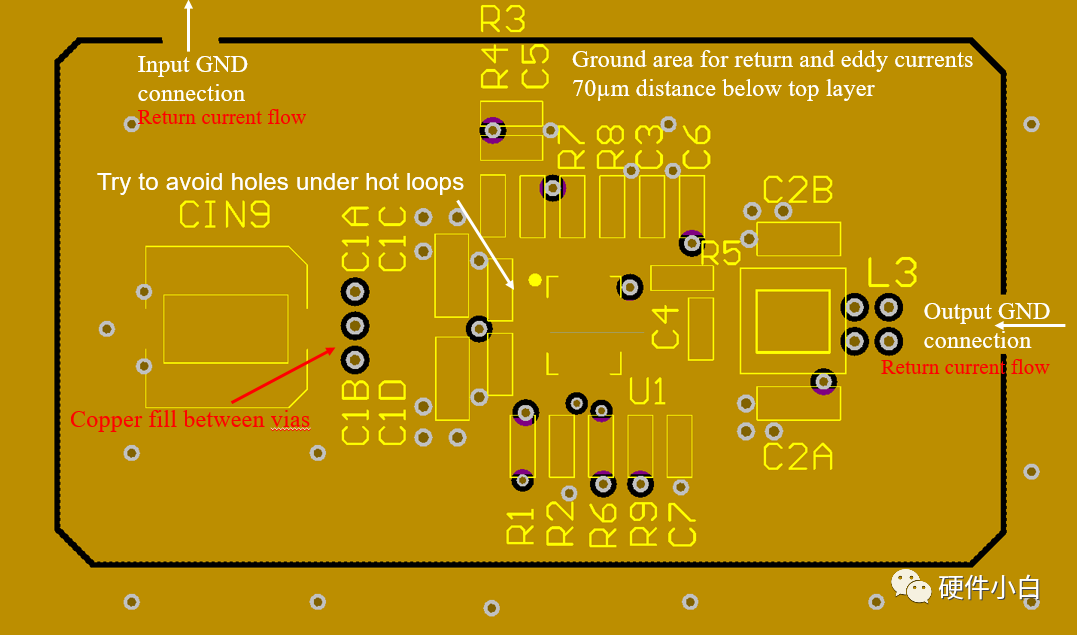

图6: 内层1的推荐PCB布局

经过EMC 优化的PCB,其内层 1 为 GND层。该层应放置在顶部下方 70µm 处(见图 6)。该 GND 区域噪声较大。在DC/DC 模块周围 的GND 区域做切口,可防止剩余电流在连接器和滤波器组件下方层的边缘流动。切口应为两个狭长的开口,准确开在 VIN 和 VOUT 被路由到下层DC/DC 电路的位置,以提供预设的本地返回路径。

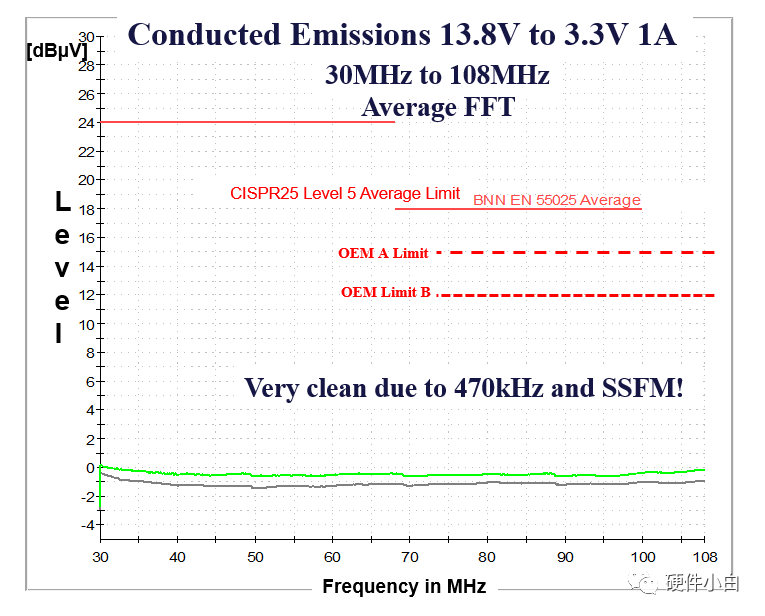

测试结果:30MHz 至100MHz传导发射

在 fSW = 470kHz 且频谱扩展调制 (SSFM) 条件下,30MHz 至 108MHz 的传导发射测试结果约为 0dBµV,仅比系统噪声高几分贝(见图 7)。

图7: CE发射测试结果(30MHz至108MHz)

MPQ4431带0805 2.2µH 电感和两个 0805 输出电容、且开关频率为 470kHz ,它在没有额外屏蔽或 SSFM 的条件下也通过了低频 RE 单极测试(见图 8)。

图8: 低频单极测试结果

结语

布局及其寄生元件也是电路的组成部分。对PCB进行优化可以实现 DC/DC 变换器的低 EMI。审慎的元件布置和电路板布局将有助于满足汽车行业严格的 EMC 规范,MPS 的 MPQ4431 降压变换器就是一个良好的范例。

扫码关注

扫码关注