日前,华秋突然收到了一个老客户的紧急订单,对方是一家小家电品牌商,客户新产品由于市场反响很好,前期备货不足恐不能满足市场需求,需要加急生产一批产品。

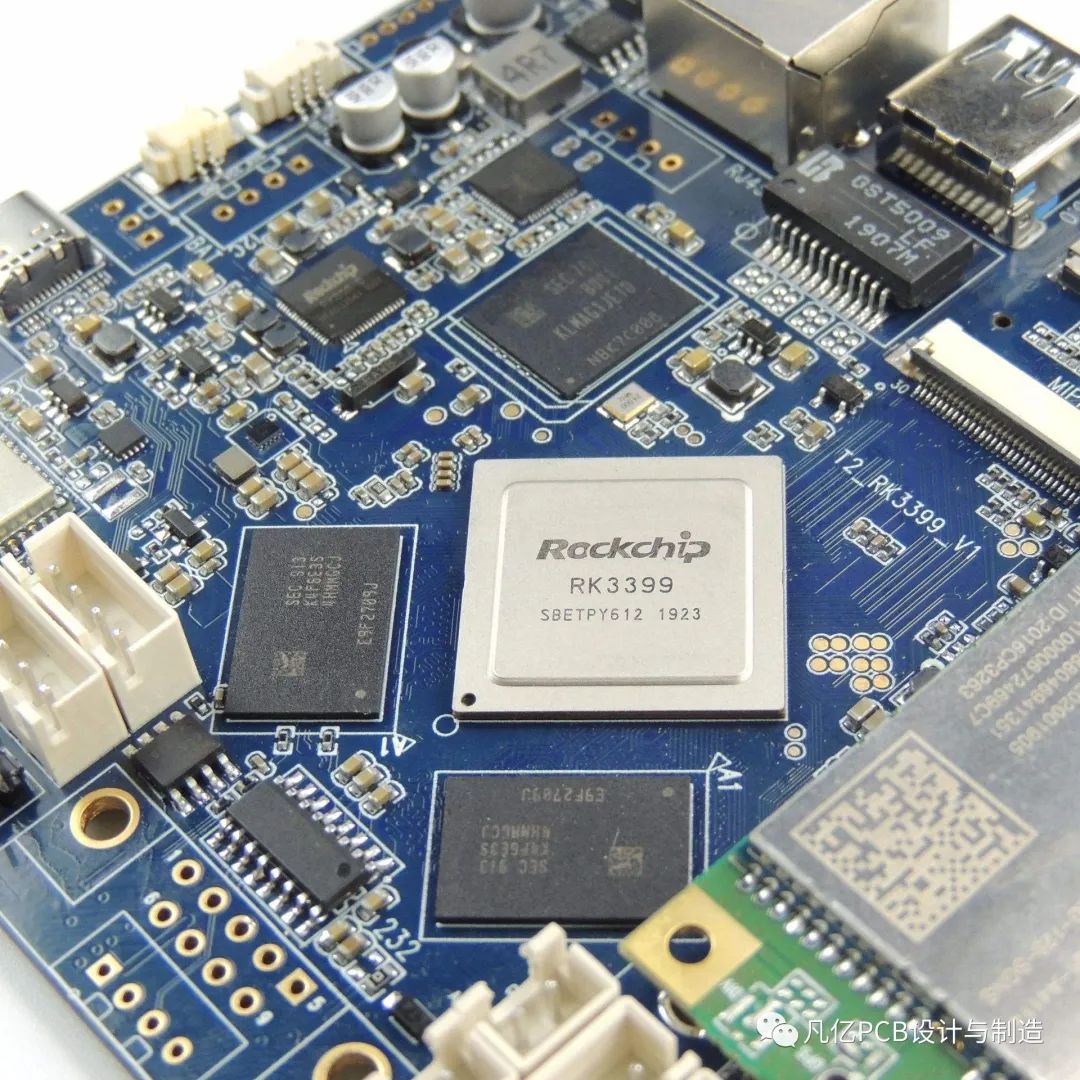

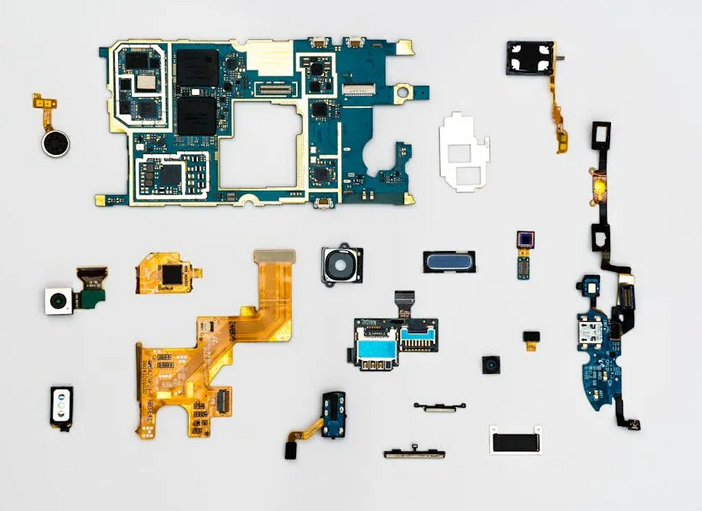

这批需要加急的产品的关键物料, 正是华秋所生产的PCBA方案板——高速电吹风所不可缺少的电子部件。 此前,客户一直与华秋保持密切的合作,华秋生产的产品质量、工艺得到了客户的一致认可。

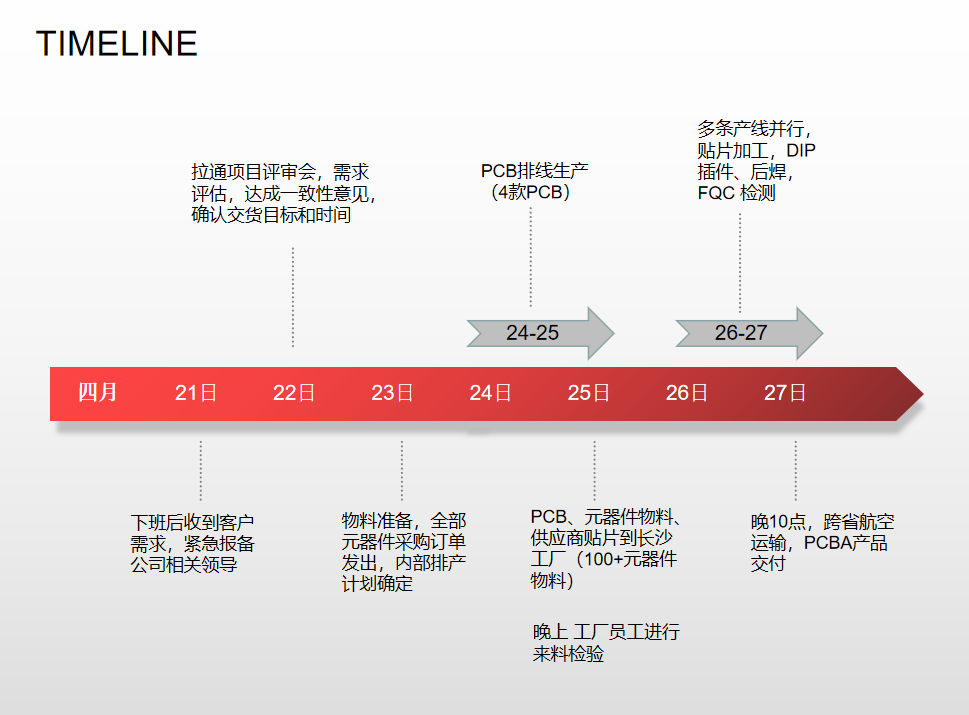

于是,客户第一时间联系华秋——在4月21日下班后,华秋收到了客户的需求——作为其主力供应商,华秋快速响应,以便客户在紧急需求的情况下,获得及时的生产支持。最终,在4月27日晚十点,华秋长沙工厂报告首批货准时发出。

那么,PCB生产、物料采购、SMT贴片、后焊测试的全流程究竟如何在六天时间内高效完成?华秋是怎样急客户之所急,将不可能变为可能呢?

回顾交付前的全流程,华秋都做了什么?

4月21日 下班后收到客户需求,紧急报备公司相关领导

4月22日 拉通项目评审会,需求评估,达成一致性意见,确认交货目标和时间

4月23日 物料准备,全部元器件采购订单发出,内部的排产计划

4月24-25日PCB排线生产(4款PCB)

4月25日 PCB、元器件物料、供应商贴片到长沙工厂(100多种元器件物料)

4月25日晚上,工厂员工来料检验

4月26日 多条产线并行,贴片加工,DIP物料到长沙工厂

4月27日 DIP插件、后焊,FQC 检测

4月27日晚10点,跨省航空运输,PCBA产品交付

可以看到,从收到需求到最后交付至客户手中, 华秋一共花了六天的时间 。但有经验的客户都知道,PCBA交期受三大环节影响,正常其实需四周:

交期影响因素——

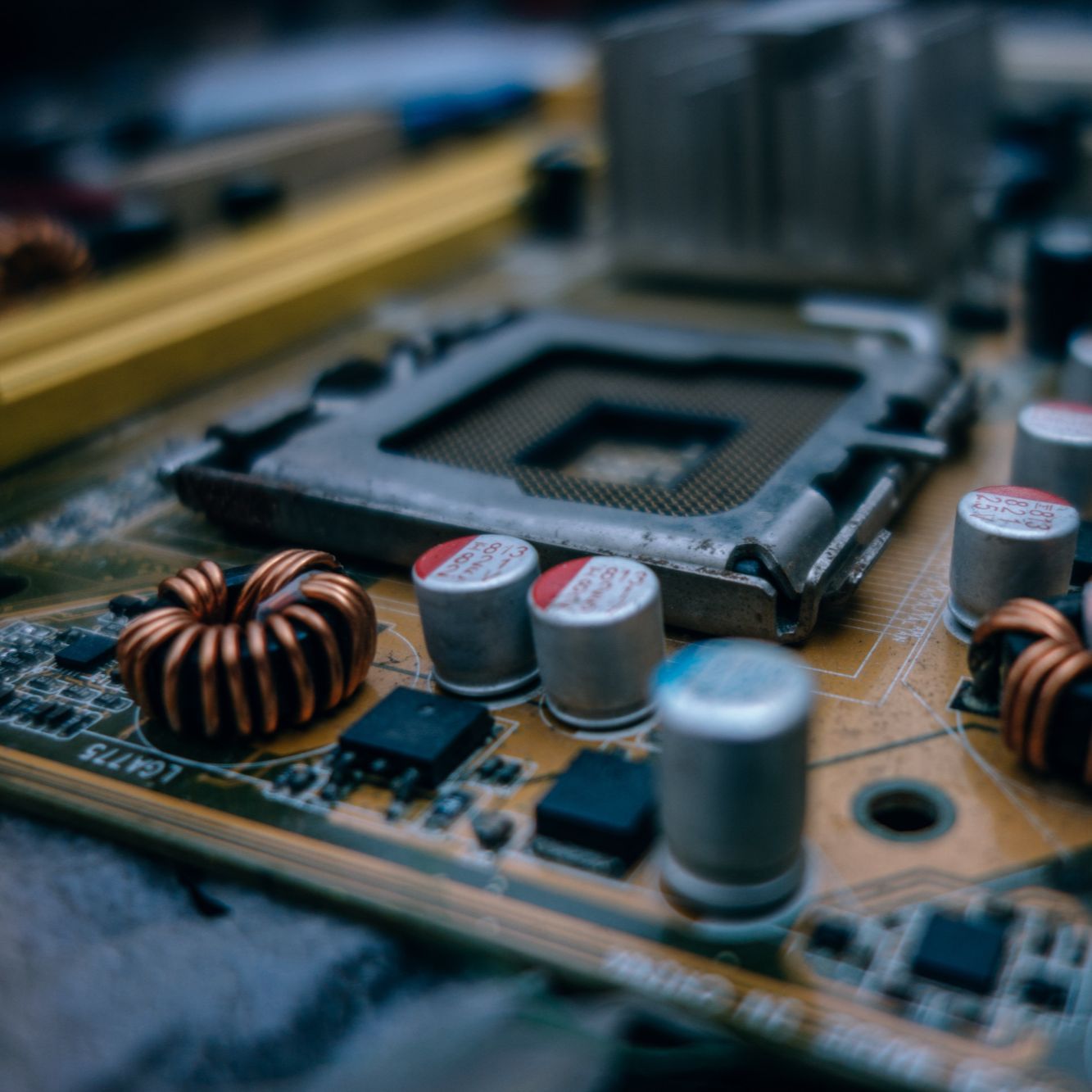

1、 PCB裸板交期 ——时间较稳定,四层及以下PCB板交期通常一周左右能够交货

2、 元器件采购交期 ——时间跨度较大,如果都是现货物料,一周内就可齐料。若需定制料,短则两三周,长则需要好几个月;

3、 PCBA组装测试交期 ——整体时间与前置作业息息相关,所有的元器件备齐,较小的PCBA加工订单3-5天可以交货,若有后段加工(DIP)则需要5-10天才能交货。

综上,考虑上采购物料以及后续物流的时间,一般正常实现PCBA交付是需要14-20天的。

那么,华秋究竟是如何做到六天高效交付的呢?

一

不怕巨浪高,只怕桨不齐

根据PCBA交期的组成因素来看,要保证快速出货,不仅需要各环节精准发力提速,还必须打通PCB生产、物料采购、PCBA组装测试等环节,形成电子产业链闭环生态,合力保证交期。

作为值得信赖的电子产业一站式服务平台,华秋目前布局了高可靠多层板制造平台“华秋电路”、电子元器件电商“华秋商城”、PCBA制造平台“华秋智造”等服务平台,致力于“为电子产业降本增效”。

基于此,在4月21日晚收到客户需求后,华秋快速响应,将其升级为重点项目,并开通绿色通道,急客户之所急。

华秋全力以赴支持客户,接到客户需求后第一天,即4月22日,此时周六休息,公司副总江良华迅速组织公司相关部门负责人,拉通项目评审会,进行需求评估,了解现货物料及供应商情况,工厂排产计划,内部管理流程等等,最终达成积一致目标,积极为客户提供供应保障,确保4月27日交货。

二

四款PCB:加急!48小时出货

PCB生产环节,经确认,客户所需的PCB共有4款,均需批量制造,工艺略为复杂。由于加急而导致生产周期缩短,使得管理团队必须要高效地协调生产流程,确保质量和效率兼备。在快速响应的同时,更需要确保产品的质量和可靠性,防止快速生产导致的产品缺陷和失误。因此,在本环节中,需要通过完善的质量管理体系、成熟的工艺技术和科学的检测方法来保障所生产的PCB的质量和可靠性。

高可靠、短交期是华秋立足于中小批量 PCB 制造行业的一重要原因。面对客户的紧急需求,华秋九江PCB工厂紧急进行人员调配,排单排产,在不影响其他客户订单如期交付情况下,也需要按目标时间(25日所有PCB必须到长沙工厂),将这批PCB订单交付。

在生产计划下达后,华秋对4款PCB进行生产排程。一个工艺复杂的PCB多层板的工程数据和MI的制作,往往需要很长的时间才能完成,而客户要求的交货期却很紧迫。根据工艺流程的复杂程度考虑,流程越多,工艺越复杂的产品,生产时间也越长,华秋对其予以重点考虑。

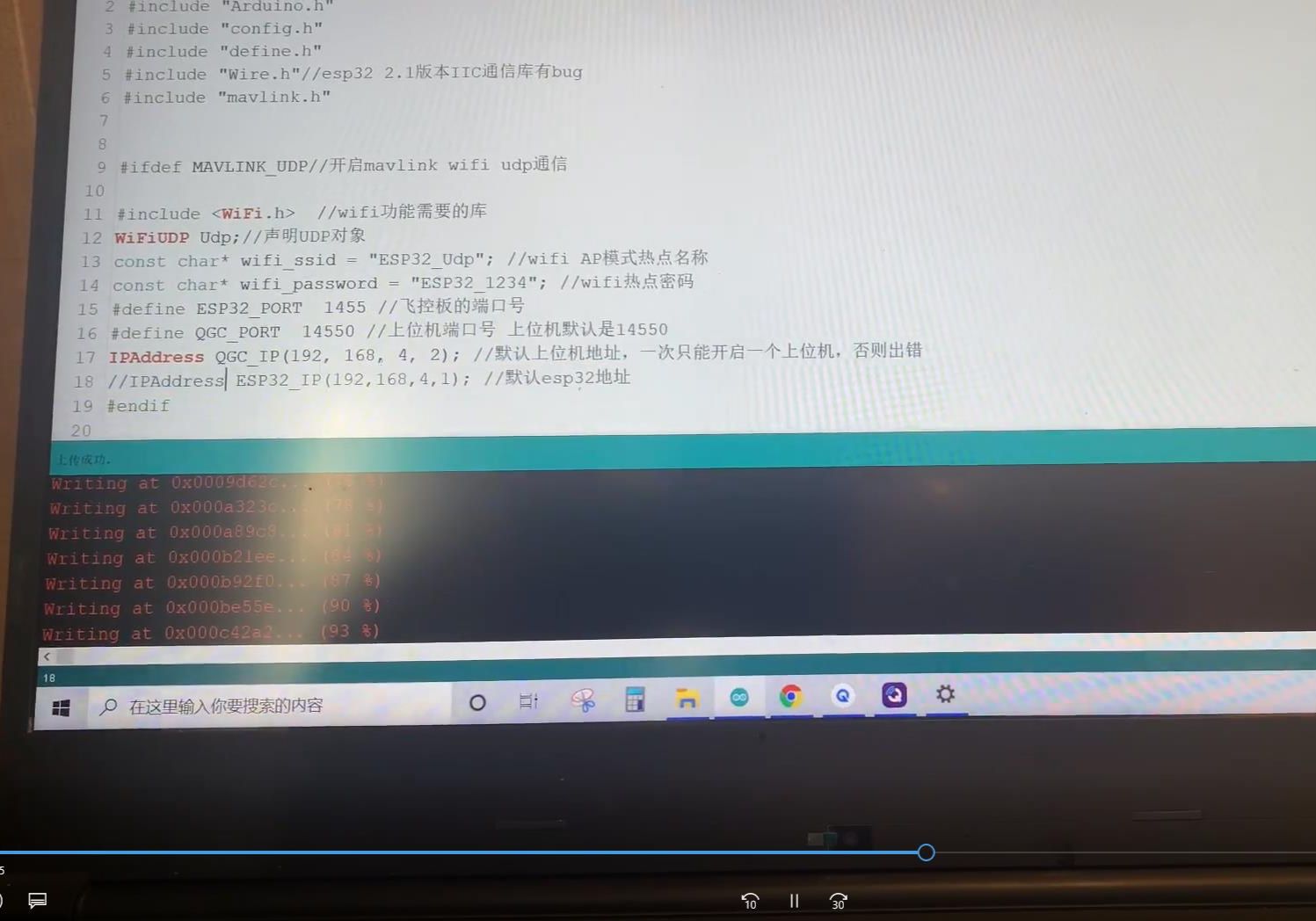

此外,在各制造环节布局了智能化、自动化设备,全流程采用 MES 系统自动数据收集、分析、预警系统。工厂所采用的无人审单报价、工程 MI 自动化、智能拼板、ERP 系统等也极大提升了生产水平,实现了接单到生产全方位数字化,配套协同自营工厂,使得整个流程更加高效, 保障了订单快速出货。

最终, 4月25日上午,共4款PCB批量生产完毕 ,安排专人运送至长沙。

三

100+物料:自营仓库现货+定制料跟进,双管齐下保配齐

物料采购环节,共有上百种物料要准备,还存在定制料需供应商加急提供。简言之,本次项目电子元器件采购清单品种杂、料号多,要在短时间内配备物料难度较大。

4月22日,内部评审结束后,华秋元器件供应部门快速响应 ,针对现货物料,采购工程师在自营库存快速匹配物料,并生成出货订单。基于华秋自建占地25000平米的大型仓库,目前华南仓储中心(东莞)、华中仓储中心(长沙)可当日发货的自营现货库存SKU20万+,实现了本次快速配送和交付。

而部分定制料需要外地供应商的加急供应,元器件供应部门也有专人跟踪,对于高风险物料安排专人到供应商属地,确保准时来料。

时间紧、任务重,尽管如此, 相应部门克服各种困难,贴片所需物料、插件物料在目标时间节点前,即4月25日晚抵达了长沙 ,IQC部门同事加班加点对来料进行检测,高效的同时保证高品质。

四

多条生产线:全自动SMT生产线,多线支撑,并行加速

最后的PCBA环节,所有电子物料备齐,送至位于长沙贴片工厂。

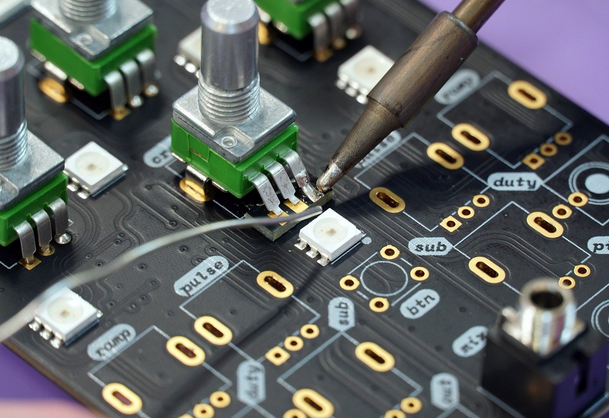

车间里工人已经就位,各司其职。华秋SMT全自动生产线上,全自动印刷机、西门子贴片机、全电脑控制回流焊、波峰焊、BGA返修台、智能首件测试仪、SPI锡膏检测仪、AOI自动光学检测仪等先进的生产及品检设备密切配合,高效运转,为华秋SMT的“快速响应、快速交付”提供了品质保障。日产能超过9800万点,全力保障大流量客单。

除此之外, 高直通率是保障短交期的又一张王牌。 生产全流程采用MES系统自动数据收集、分析、预警系统,打通决策端与生产端之间的信息断层,及时发现并处理从订单产生到生产出货等流程中的不合格项,降低产品不良率,降低成本,实现生产过程中的规范化和有效性。做出品质保障,以质量求生存,投入数道检测工序,确保产品直通率,减少返工,高品质推动客户订单进度。

4月27日,完成后焊,测试。

五

近千公里:跨省航空完成交付

6天时间,华秋将客户加急需求的PCB生产、物料采购、SMT贴片、后焊测试的全流程高效完成,为了尽快送到客户手中,解决燃眉之急,普通快递此时显然已不是最优解。

华秋共有陆运及空运等物流预案,空运物流更为快捷,会派专人承担货主、机场、用户之间运输和交接货物的服务业务。 华秋真正做到急客户所急,最终跨越近千公里,通过凌晨航班,实现了产品交付。

↓

华秋的电子供应链业务涵盖了电子产业中PCB电路板、电子元器件,以及最终的PCBA贴片这三大核心环节,已全面打通电子产业上、中、下游,形成了电子产业链一站式服务平台,并加速建设电子产业闭环生态。

未来,华秋将一如既往地坚持以用户为中心,从品质到服务,精益求精,继续为客户提供高品质、短交期、高性价比的一站式服务。

扫码关注

扫码关注