- 全部

- 默认排序

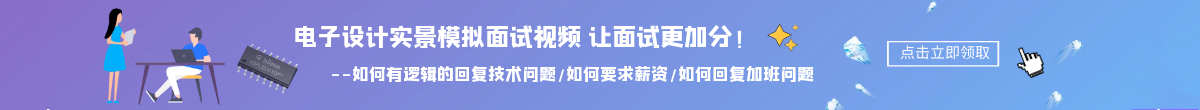

答:常规的过孔一般都是设置为塞孔的,不开窗,不做阻焊设计。需要开窗的过孔是打在散热焊盘上的或者是打在裸露铜箔区域的过孔。当过孔加上阻焊以后,这个过孔就是开窗的;没有阻焊的过孔,就是塞孔处理的,对比的示意图如图1-27所示。&nbSP;图1-27 &nbSP;过孔阻焊对比示意图

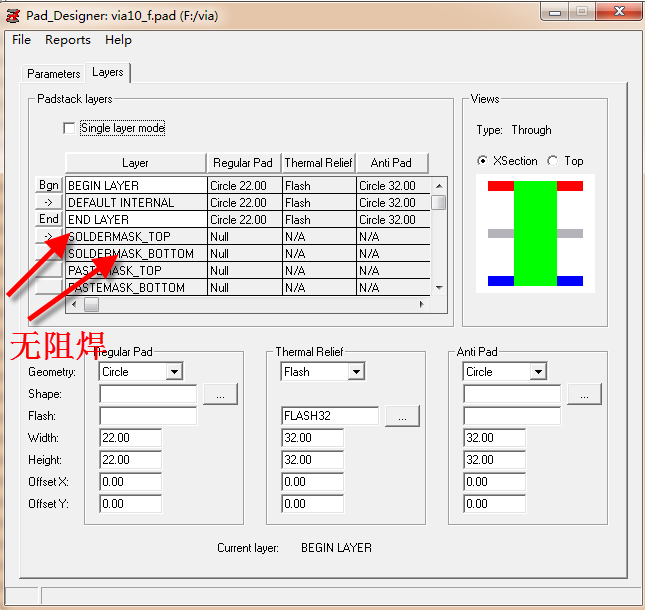

答:1)钢网大小应该与焊盘是一样大的;&nbSP;&nbSP;&nbSP;2)贴片焊盘才会有钢网,插件是不需要做钢网的;&nbSP;&nbSP;&nbSP;3)为保证足够的锡浆/胶水量及保证焊接质量,常用推荐钢片厚度为: 印胶网为0.18mm-0.2mm, 印锡网为0.1mm-0.15mm;&nbSP;&nbSP;&nbSP;4)为保证钢网有足够的张力和良好的平整度,通常建议钢片边缘距网框 内侧保留有20~30mm;5)我们在Allegro软件中设计焊盘的钢网,需要用到焊盘编辑器,也就是Pad

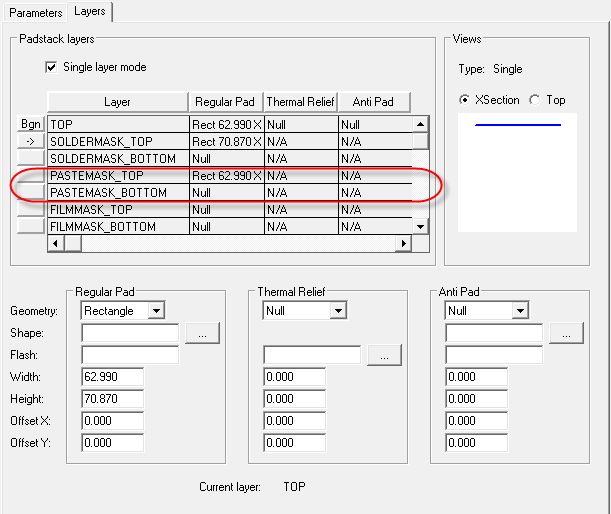

常规设计中,方便后期PCB板查看位号,一般采用如下设置,字粗(Photo Width)/字高(Height)/字宽(Width)的比例为:Ø&nbSP;常规的PCB板卡设计,为:5/30/25mil;Ø&nbSP;PCB板卡密度较小,为:6/45/35mil;Ø&nbSP;PCB板卡密度较大、或者局部过密,为:4/25/20mil。在Allegro软件设计中,只需要更改text字号的大小即可,一般推荐2号字为常规设计,1号字为偏小设计,如图1-29所示。&nbSP;图1-29 &nbSP;PCB

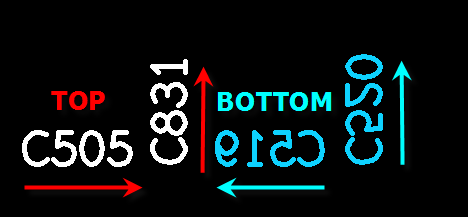

答:一般情况下,我们推荐位号字符在与阻焊不干涉的情况下,推荐位号字符与SMD焊盘、插装焊接孔、测试点、Mark点至少保证6mil的间距,位号字符之间部分重合是可以的,任何位号字符由于重叠导致的无法辨认必须进行调整。位号字符的方向设定,一般推荐在正视的情况下,位号字符的排列是从左到右,从上到下的,如图1-30所示,TOP面与Bottom面的位号字符排列。&nbSP;图1-30 &nbSP;TOP面与Bottom面的位号字符排列示意图

答:翘曲度(warpage or warp),用于表述平面在空间中的弯曲程度,在数值上被定义为翘曲平面在高度方向上距离最远的两点间的距离。绝对平面的翘曲度为0。一般来说,针对于PCB板卡来说,它的标准如下:Ø&nbSP;贴片器件:IPC标准≤0.75%,板厚<1.6mm,最大翘曲度0.7%;板厚≥1.6mm,最大翘曲度0.5%;Ø&nbSP;插件:IPC标准≤1.5%,最大翘曲度0.7%;Ø&nbSP;背板:最大翘曲度1%,同时最大变形量≤4mm。

常见的拼版设计有V-CUT、桥连、桥连邮票孔这几种方式。拼板的设计的好处有如下几点:l&nbSP;满足生产的需求,有些PCB太小,不满足做夹具的要求,所以需要拼在一起进行生产;l&nbSP;提高成本利用率,针对于异形的PCB板卡,拼板可以更高效率的利用PCB板面积,减小浪费,提高成本的利用率;l&nbSP;提高SMT焊接效率,只需要过一次SMT即可完成多块PCB的焊接。&nbSP;什么叫做V-CUT?V-CUT是一种拼板的方式,指的是将几类外形规则的PCB板或者相同类型的PCB板拼在一起加工,然

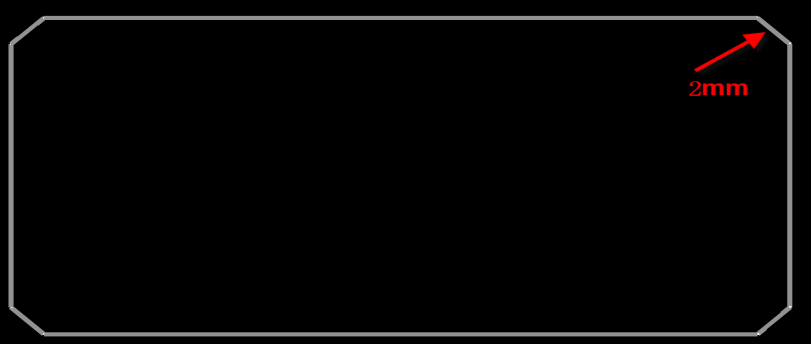

PCB板卡为什么要倒角,应该这么倒角?答:当PCB板卡为矩形时,我们需要对PCB的四个角进行倒角处理,其好处如下:l&nbSP;防止PCB板传送过程中磨损;l&nbSP;当四个角都是直角的时候,容易划伤手;l&nbSP;防止PCB板在传送轨道上卡板。一般我们在倒角的时候,把PCB板卡的四个角倒角成四个圆角或者是45°的斜角,倒斜角与圆角如图1-32跟图1-33所示。&nbSP;图1-32 &nbSP;倒斜角示意图&nbSP;图1-33 倒圆角示意图

答:在PCB板上条件如图1-39所示的Mark点应该注意以下几点:l&nbSP;没有拼版的单板,应该在单板内部加Mark点,至少有三个Mark点,呈L型分布;l&nbSP;对于拼板的PCB板卡来说,每个单板上可以不添加Mark点,Mark点加在工艺边上即可;l&nbSP;TOP面跟Bottom面都有贴片元器件的情况下,两面都需要添加Mark点;l&nbSP;单板上所添加的Mark点的中心点距离板边的距离尽量保证至少3mm;l&nbSP;为了保证印刷和贴片的识别效果,Mark点范围内尽量没有焊盘、

答:指将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结,实现表面贴装元器件与PCB焊盘的连接。这种工艺的优势是温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制。波峰焊,就是将熔化的焊料,经过专用的设备喷流成设计要求的焊料波峰,使预先装有电子元器件的PCB板通过焊料波峰,实现元器件与PCB焊盘的连接。回流焊与波峰焊的区别如下:l&nbSP;回流焊工艺是通过重新熔化预先分配到印制板焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机

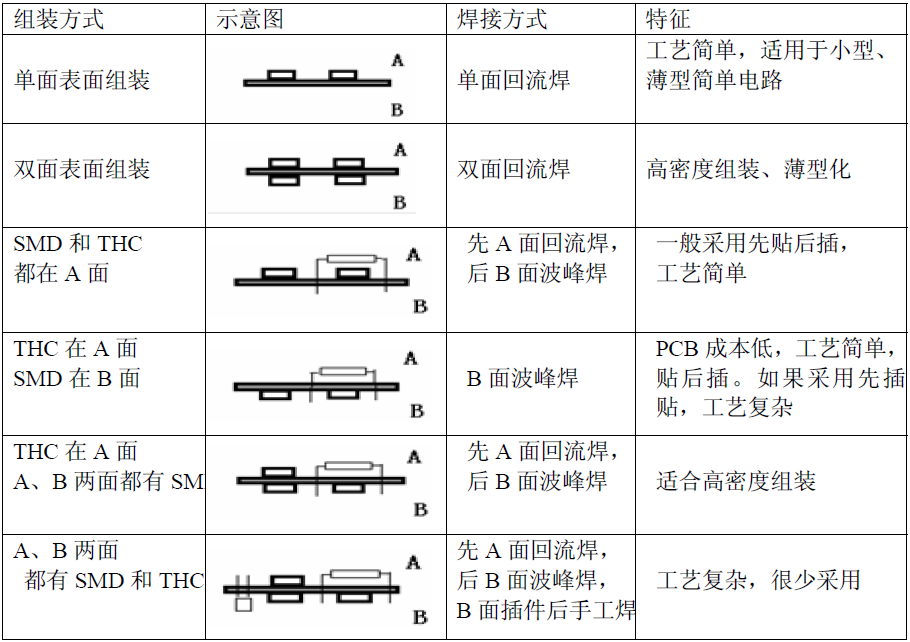

答:首先我们需要根据SMD(贴装)与THC(插装)在PCB上的布局来确认PCB的组装形式,不同的组装形式对应不同的工艺流程。根据不同的布局方式,PCB的组装工艺分为如下几种,如图1-35所示。&nbSP;图1-35 PCB组装工艺示意图

扫码关注

扫码关注