在电路设计中,稳定性是很重要的,直接关系到产品的性能及最佳效率。但很多电子新人在实践中常常陷入一些误区,导致产品性能下降甚至失效。所以本文将列出电路设计中十个误区,希望对小伙伴们有所帮助。

误区一:产品故障=产品不可靠

产品出现故障并不一定意味着产品本身不可靠。故障可能是由于使用条件超出了产品规定范围所致,如海拔、温度等环境因素。

误区二:过渡过程与稳态过程混淆

在电路设计中,过渡过程和稳态过程是两个不同的阶段,具有不同的特性和要求。混淆这两者可能导致设计错误。

误区三:降额设计简单化处理

降额设计并非简单地减少器件的工作参数,而是需要根据器件类型、工艺、负载等因素综合考虑,以确保器件在安全工作范围内运行。

误区四:忽视器件环境温度与整机环境温度的差异

器件的实际工作环境温度往往高于整机环境温度,这受到机箱内其他器件散热等因素的影响。因此,在设计中需要充分考虑这一点。

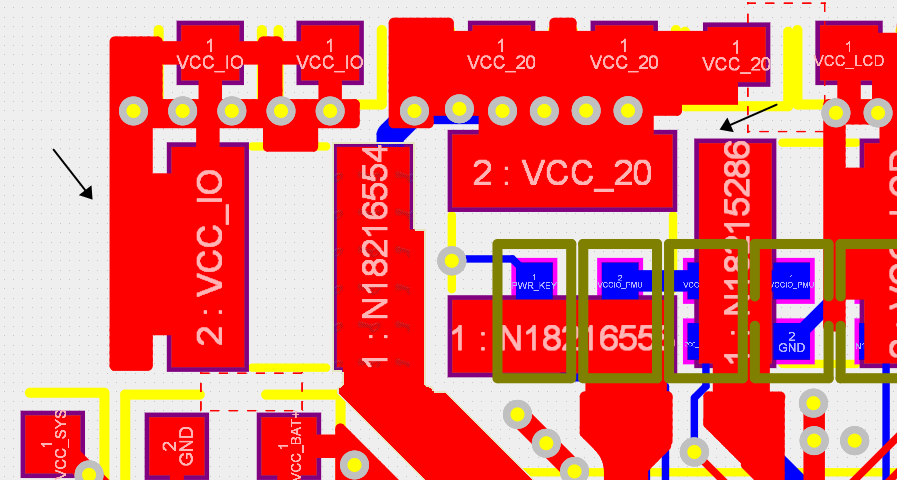

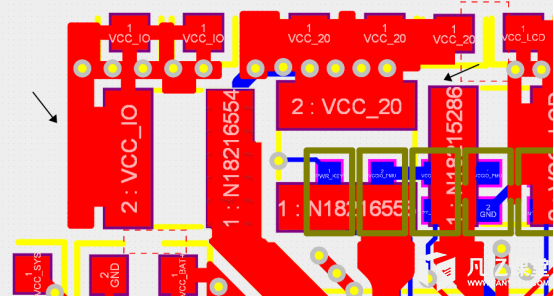

误区五:电子可靠性与机械、软件专业割裂

电子产品的可靠性不仅与电子设计本身有关,还与机械结构、布线布局、软件处理等多个方面密切相关。割裂这些因素可能导致整体可靠性下降。

误区六:轻视器件Datasheet重要性

Datasheet是器件的详细规格说明书,包含了器件的所有重要参数和特性曲线。在设计中必须仔细阅读并理解Datasheet,以确保器件的正确使用和选型。

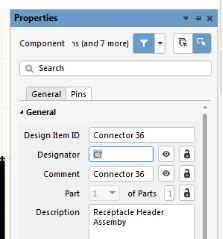

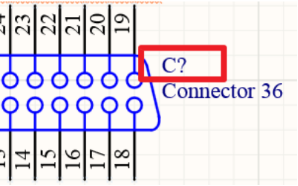

误区七:忽视产品的可维修性设计

产品的可维修性对于降低维修成本和提高客户满意度至关重要。在设计中应充分考虑产品的可维修性,如易拆卸、易检测等。

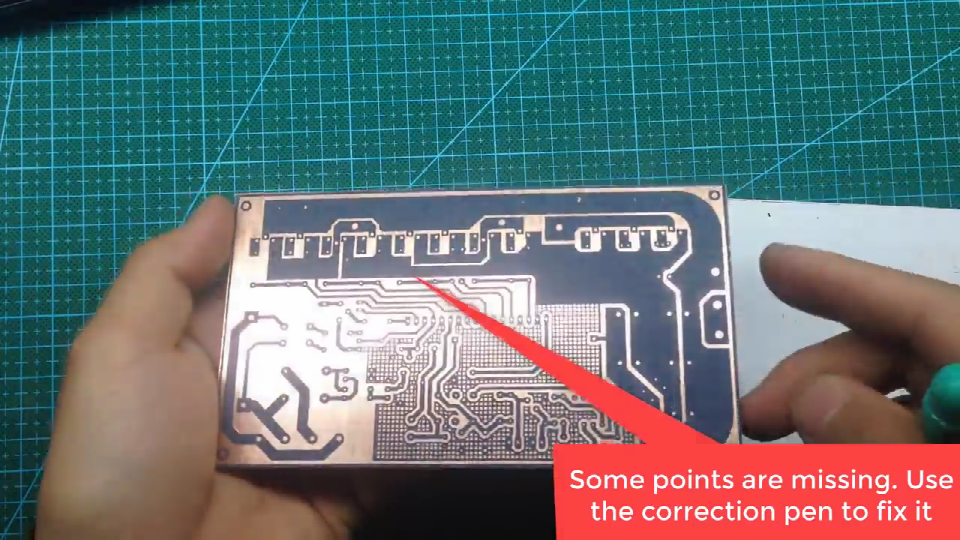

误区八:将制程控制问题归咎于工艺人员

制程控制不好并非仅仅是工艺人员的问题,而是涉及整个价值链的建设过程。从设计到采购、检验、装配、出厂检验和维修等各个环节都可能影响制程控制。

误区九:误解MTBF值域单台机器故障率的关系

MTBF值是宏观、统计的概念,用于描述大量产品的平均无故障时间。而单台机器的故障率是微观、具体的概念。两者之间没有直接的换算关系。

误区十:认为加强测试可解决可靠性问题

虽然测试是验证产品可靠性的重要手段之一,但有些问题通过模拟测试实验根本无法测出来。此外,测试手段需要综合考虑工程计算、规范审查、模拟试验和电子仿真等多个方面。单纯依靠加强测试并不能完全解决可靠性问题。

本文凡亿教育原创文章,转载请注明来源!

扫码关注

扫码关注