随着电子技术的飞速发展,印刷电路板(PCB)作为电子设备的重要组成部分,然而由于各种因素的影响,PCB在制造和使用过程中可能出现各种失效问题,为了及时解决问题,提高PCB的质量及可靠性,失效分析技术应运而生,下面将谈谈,如何根据电路需求合理选择失效分析技术。

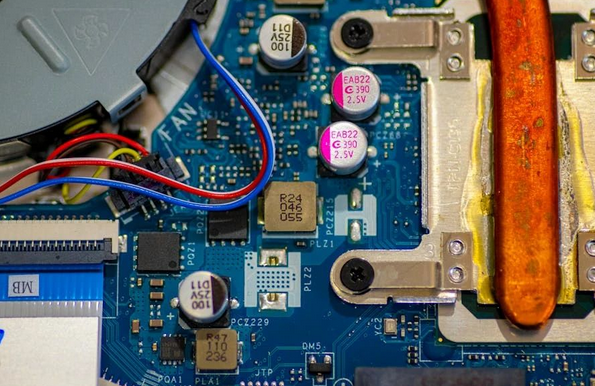

1、外观检查

场景:适用于初步判断PCB的失效模式和定位失效部位,如污染、腐蚀、爆板位置等。

2、X射线透视检查

场景:用于检查PCB内部缺陷,如焊点内部缺陷、通孔内部缺陷以及高密度封装的BGA或CSP器件的缺陷焊点定位。

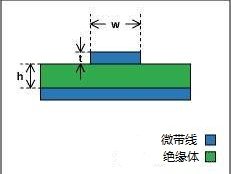

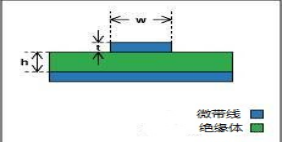

3、切片分析

场景:通过获取PCB横截面结构信息,分析通孔、镀层等质量微观结构,为质量改进提供依据(破坏性方法)。

4、扫描声学显微镜

场景:检测元器件、材料以及PCB与PCBA内部的各种缺陷,如裂纹、分层、夹杂物以及空洞等,特别适合多层高密度PCB的无损探伤。

5、显微镜红外分析

场景:分析被焊面或焊点表面的有机污染物,以及腐蚀或可焊性不良的原因。

6、扫描电子显微镜分析(SEM)

场景:观察焊盘表面形貌结构、焊点金相组织等,用于失效机理分析。

7、X射线能谱分析(EDS)

场景:与SEM结合使用,进行焊盘表面成分分析,以及可焊性不良的焊盘与引线脚表面污染物的元素分析。

8、光电子能谱(XPS)分析

场景:用于焊盘镀层质量、污染物和氧化程度的分析,以确定可焊性不良的深层次原因。

9、热分析差示扫描量热法(DSC)

场景:测量PCB上高分子材料的固化程度、玻璃态转化温度,评估后续工艺过程中的可靠性。

10、热机械分析仪(TMA)

场景:测量PCB的线性膨胀系数和玻璃态转化温度,评估其在焊接组装后的可行性。

本文凡亿企业培训原创文章,转载请注明来源!

扫码关注

扫码关注