在PCB多层板制造过程中,其层压品质将直接决定了产品的最终性能与可靠性,很多工程师或厂商都会被要求提高多层板的层压品质,让电子产品性能达到最佳,那么应该如何做?

1、内层芯板设计

①厚度与一致性

根据多层板总厚度要求选择芯板厚度,确保芯板厚度一致,偏差小。特别是6层以上多层板,各内层芯板经纬方向需一致,防止板弯曲。

②外形与间距

芯板的外形尺寸与有效单元之间要有一定间距,四层板要求间距大于10mm,六层板要求间距大于15mm,层数越高间距越大。

③定位孔设计

4层板设计3个以上定位孔即可;6层以上需设计5个以上层重叠定位铆钉孔和工具板定位孔,孔位尽量靠边,减少层间偏差。

④内层芯板质量

确保内层芯板无开路、短路、断路、氧化及残膜,保持板面清洁。

2、选择合适的材料配置

①PP(半固化片)选择

根据客户需求选择合适的PP,如介电层厚度、介电常数、特性阻抗、耐压及层压面光滑度等,4层板用7628

、7630或组合配置;6层以上以1080或2116为主,7628作为增加介质层厚度使用。

②CU箔配置

根据PCB用户要求配置不同型号的CU箔,并确保其质量符合IPC标准。

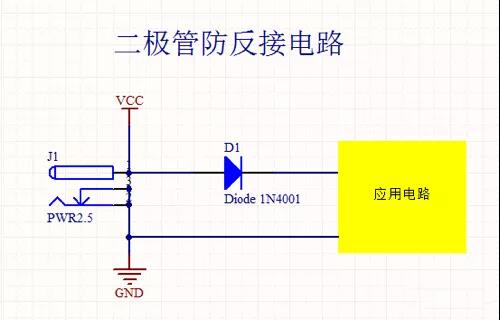

3、内层芯板处理

①黑色氧化处理

在内层铜箔上形成黑色氧化镁,厚度为0.25-0.50mg/cm²,增强铜箔与树脂的结合力。

②棕化处理

通过水平棕化在内层铜箔上形成一层有机膜,提高铜箔与树脂的润湿性和附着力,防止高温下树脂固化剂对铜面的影响。

4、层压参数控制

①温度控制

树脂熔融温度:约70℃开始熔化,需控制好升温速率(2-4℃/min),根据PP型号和数量调整。

树脂固化温度:约160-170℃,确保树脂完全固化。

热盘温度:一般为180-200℃,取决于传热情况。

②压力控制

根据树脂能否填充层间空腔、排尽气体和挥发物来确定压力大小,一般是15-35kg/cm²。非真空压机采用一般加压和二段加压,真空压机采用二段或多段加压。

③时间控制

包括加压时间、升温时间和凝胶时间,控制主压时间,避免树脂挤出过多或粘接界面不牢固。

本文凡亿教育原创文章,转载请注明来源!

扫码关注

扫码关注