本文专门介绍使用单点金刚石车床加工自由曲面的主要可制造性参数,解释了可制造性参数如何与仪器参数相关联,并展示了如何在 OpticStudio 中检查和控制这些可制造性参数。此外,还解释了如何处理其考察区域外的自由曲面的行为。例如,使用塑料自由曲面透镜(Alvarez透镜元件)等。

作者:DynaOptics 合作翻译:南京光研 - 杜进

表面参数控制

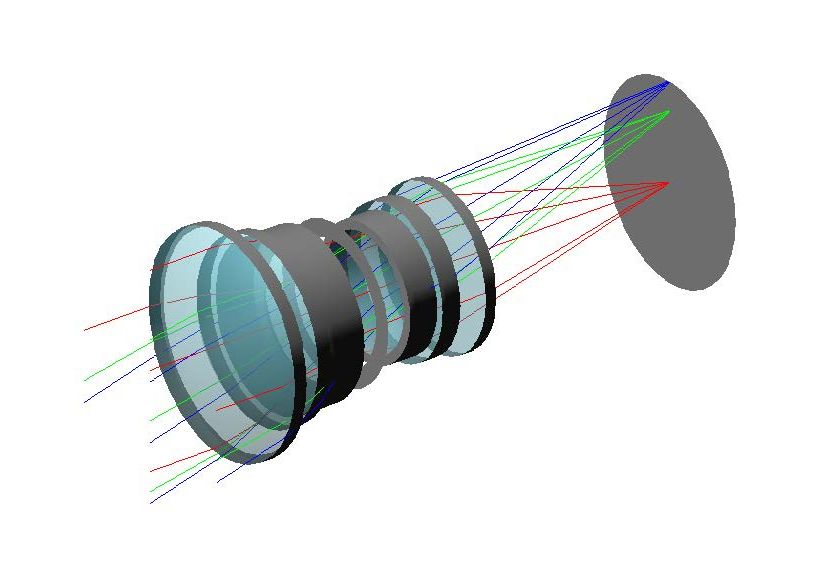

镜头加工中需要进行控制的表面参数将取决于加工方法和设备。加工塑料光学元件最流行和最广泛使用的方法之一是使用 三轴金刚石车床(图 1)进行直接切割,或者更常见的是利用切割模具来加工透镜。

图1. 三轴金刚石切割机(左) 金刚石切割刀具(右)

倾斜角度

让我们看一下仪器的局限性(图 2)。刀具的侧面倾角限制了沿任何径向横截面的最大可能斜切角。由于这样的径向横截面与子午面重合,因此相应的斜率在 OpticStudio 中称为“子午斜率”。相对而言,旋转对称表面子午斜率对于自由曲面而言,沿不同的径向截面具有不同的分布。

另一个参数是 “弧矢斜率” 角度。当我们在三轴金刚石车床上加工自由曲面时,刀具在工件的每一圈都沿 Z 轴来回移动,以加工非旋转对称形状的透镜。在这种情况下,刀具的后角限制了表面沿镜头上每个圆圈变化的速度,这称为弧矢斜率。更准确地说,刀具在表面上产生螺旋轨迹,但螺旋的步长非常小,在大多数情况下,可以将刀具轨迹视为一系列圆圈。对于旋转对称镜片,弧矢斜率刚好为零。

图 2. 子午和弧矢斜率,黄线表示沿哪个方向测量斜率

有时,从加工的角度来看,将工件放置在平台的旋转轴之外而不是沿轴放置是合理的,这样刀具在工件上的轨迹看起来几乎是直线。在这种情况下,我们应该控制所谓的 “X斜率” 和 “Y斜率”(图3)。

图3. X 和 Y 斜率,黄线表示沿哪个方向测量斜率

让我们看看如何在 Zemax OpticStudio 中控制这些参数。例如,我们采用一个平面对称的自由曲面镜头,即所谓的 Alvarez 透镜。进入 OpticStudio 分析 -> 表面 -> 表面斜率,可以检查整个表面的斜率分布。此分析功能可以将表面的子午、弧矢、X 和 Y 斜率显示为 2D 颜色、等高线图或 3D 曲面图(请参阅 OpticStudio 用户手册了解更多详情)。

图 4. 示例 Alvarez 透镜第一表面的子午和弧矢斜率

图5. 示例 Alvarez 透镜第一表面的 X 和 Y 斜率

假设我们有以下来自制造商的刀具图纸(图 6)。对于我们在此基础上的光学元件设计,重要的是要了解刀具后角和侧面角。

图6. 刀具图纸

间隙角 = 7 ± 0.5 度。

侧面角可以计算为:

侧面角 = (90 – Included_angle/2) = 65 ± 0.5 度。

在光学设计过程中,我们应该相应地限制表面的斜率,这样才可以使用提供的刀具来加工镜头。

在轴向切削的情况下,表面的最大子午倾斜角必须小于刀具后刀面角,例如小于 64.5 度(我们在这里考虑± 0.5 度公差)。最大弧矢倾斜角必须小于刀具间隙角,例如小于 6.5 度。

在离轴切削的情况下,表面的最大 X 倾斜角必须小于刀具侧面角,例如小于 64.5 度,最大 Y 斜角必须小于刀具间隙角,例如小于 6.5 度。

OpticStudio 具有 DSLP 操作数,可以添加在评价函数编辑器中,以便在优化期间控制表面的倾斜角度。DSLP 操作数具有各种参数和不同的输出,您可以在 OpticStudio 用户手册中找到更多信息。下图(图 7)显示了如何获得子午、弧矢、X 和 Y 斜率的最大值。

图7. 使用 DSLP 操作数获取表面斜率的最大值

斜率计算为一个点的梯度,或者说它是通过找到矢高变化与(任意)两个不同点之间坐标变化的比率来计算的。如果我们想以度为单位获得相应的倾斜角,我们应该计算斜率的反正切值。

对于我们的 Alvarez 透镜的第一个表面我们有:

最大子午斜率 = 12.539 度 < 刀侧面角

最大弧矢斜率 = 6.056 度 < 刀具后角

最大 X 斜率 = 11.229 度 < 刀侧面角

最大 Y 斜率 = 8.468 度 > 刀具后角

正如我们所看到的,该表面可以在轴向模式下由提供的刀具加工,但不能在离轴模式下加工,因为 Y 斜率超过了刀具后角。

请注意采样率的选择。为了优化速度,您可能希望在 DSLP 操作数的评价函数中使用较小的采样,但在这种情况下,它可能会得到小于实际斜率的值。使用较小的采样进行优化以提高优化速度是可以的,但我们建议不时(尤其是在最后的优化阶段)检查具有足够高采样时的斜率情况。

同样在 OpticStudio 中,我们可以使用 SSLP 操作数(图8)在表面上的精确坐标处获得子午、弧矢、X 和 Y 斜率的值,以控制表面精确点的斜率。

图8. 使用 SSLP 操作数在精确的表面点获得斜率

局部半径

如果我们仔细观察刀具的尖端,我们会发现它实际上不是一个点,它的刻面呈圆形,其特征可由尖端半径表示。而在另一个方向(参见图 9 中的横截面 A-A),刀尖特征可由切削边缘半径表示。

图9. 近距离观察刀头

与倾斜角类似,表面的局部半径必须大于刀具的相应半径,否则表面将被过度切割和损坏。

在轴向切削的情况下,表面的最大子午局部半径必须大于刀具尖端半径,最大弧矢局部半径必须大于刀具切削边缘半径。

在离轴切削的情况下,表面的最大 X 局部半径必须大于刀具尖端半径,最大 Y 局部半径必须大于切削边缘半径。

如果进入 OpticStudio 分析 -> 表面 -> 曲率,我们可以检查整个表面的曲率分布。此图将曲面的子午、弧矢、x 和 y 曲率显示为 2D 彩色、等高线图或 3D 曲面图(请参阅 OpticStudio 用户手册了解更多详情)。局部半径和曲率之间的关系很简单:

曲率半径 = 1 / 曲率

通常,刀具的尖端半径和切削边缘半径明显小于光学表面的局部半径,因此在大多数情况下,我们不必在优化过程中控制它。但在某些复杂形状表面的特殊情况下可能需要它。在优化的最后阶段检查自由曲面的局部曲率半径是一种很好的做法,可以确保所选的刀头没有问题。

图10. Alvarez 透镜第一表面的子午和弧矢曲率

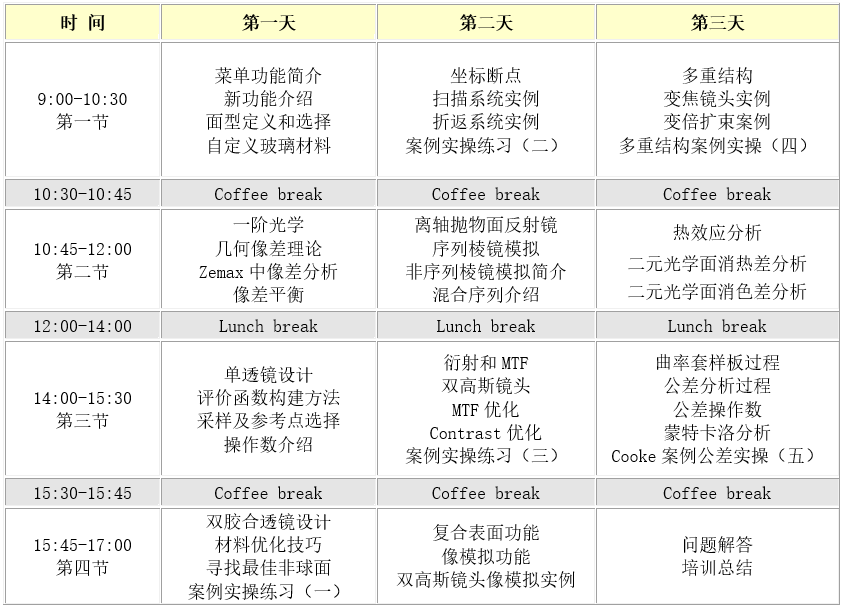

以下是根据三轴金刚石车床上的加工方法需要控制的表面参数汇总表:

| 轴向切削 | 离轴切削 | |

| 子午倾斜角 | < 刀具侧角 | - |

| 弧矢倾斜角 | < 刀具后角 | - |

| X 倾斜角 | - | < 刀具侧角 |

| Y 倾斜角 | - | < 刀具后角 |

| 子午曲率 | < (1/刀具尖端半径) | - |

| 弧矢曲率 | <(1/刀具切削边缘半径) | - |

| X 曲率 | - | < (1/刀具尖端半径) |

| Y 曲率 | - | <(1/刀具切削边缘半径) |

考察孔径外的自由曲面形状

从光学设计的角度来看,最好不要刻意限制考察孔径之外的自由曲面形状,因为额外的限制会降低优化速度,产生额外的局部最小值,并增加无法将设计收敛至最佳系统性能的风险。

如果我们在考察孔径之外查看我们的 Alvarez 镜头(图 12),我们可以看到表面形状变化过于剧烈且绝对无法加工。

图12. Alvarez 透镜超出其考察区域时的表面形状

为了将镜头放置在镜筒上,我们应该在 Alvarez 镜头上添加一个法兰。由于我们的 Alvarez 透镜超出考察孔径之外的形状过于激进,我们应该用一些平滑的过渡区域来代替它,该区域将连接通光的考察区域和法兰。在 DynaOptics 的应用案例中,使用自己的软件 uVo,它可以自动创建这样的过渡区域。我们只需指定法兰 Z 位置以及表面和法兰之间的径向间距,uVo 将自动创建一个平滑的过渡区域(图 13)。

图 13. 由 uVo 软件自动创建的过渡区域

此外,uVo 显示了所得表面的弧矢和子午倾斜角,因此我们可以直接检查该表面是否可以使用提供的刀头来加工(图14)。

图 14. uVo 软件界面,可创建平滑过渡区域

结论

了解加工方法和相应的仪器限制有助于在光学设计团队和制造团队之间建立有效的沟通。在光学设计阶段考虑加工方法的限制有助于节省时间和金钱。DynaOptics uVo 软件可以显著减少设计工作表面和法兰之间平滑过渡区域所需的时间,尤其是对于复杂的自由曲面。

Ansys Zemax是一套综合性的光学设计软件,它能够快速准确的完成光学成像及照明设计等工作。尤其在当代这个科技发展迅速的时代,这款软件在AR,VR,汽车HUD,以及半导体电子等行业都有不错的应用,Ansys Zemax所提供的功能都能够解决很多实用的问题。

光研科技南京有限公司是国内可靠的光学软件和仪器光电供应商,在Ansys Zemax等光学软件的代理方面多年磨一剑,已经为广大企业,研究所以及高校提供了很多优秀的相关产品和服务,在行业内建立了值得信任的口碑。

如果您在软件的功能推荐和价格等方面有疑问,可以通过以下的方式进行咨询。现在订购还可以获取相应的优惠哦!

联系人:光研科技南京有限公司 徐保平

手机号:15051861513

微信号:13627124798

扫码关注

扫码关注

![电子设计:频域处理知识小结[学以致用系列课程之数字信号处理]](https://api.fanyedu.com/uploads/image/0b/02a20f2408a9dc3d721e578b482cb9.png)