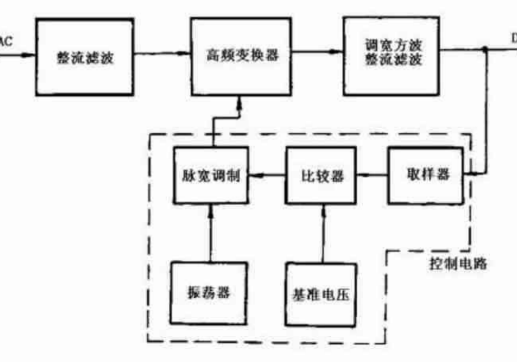

很多读者要求介绍一下IGBT内容,这期就论述IGBT基础:结构及特点,下一篇回到MOSFET,介绍完MOSFET相关内容后,再进一步介绍IGBT的数据表。

我们的工程师经常会问到: 穿透型、非穿透型IGBT,这里的"穿透"、"非穿透"是什么含义?IGBT具有不同的内部结构,如穿透型、非穿透型和现在广泛应用的场截止型,以及平面栅结构发展到沟槽栅结构,这些不同的内部结构的IGBT,具有不同的特性,因此也对应着不同的应用要求。

本文将详细的介绍这些不同的结构,同时,论述这些结构的特性,增强对IGBT的认知感,从而正确的区别和选取不同的结构的IGBT,满足实际应用的要求。

1 平面型IGBT的结构

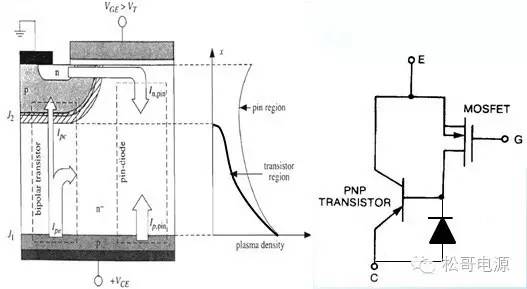

功率MOSFET是N、P、N三层的结构,从图1可以看到,IGBT是N、P、N、P四层的结构,相对于功率MOSFET,下面多了一层P,因此,IGBT可以看作是一个小的控制MOSFET和一个大电流的三极管并联,同时,MOSFET的D极通过一个二极管连接到C极。

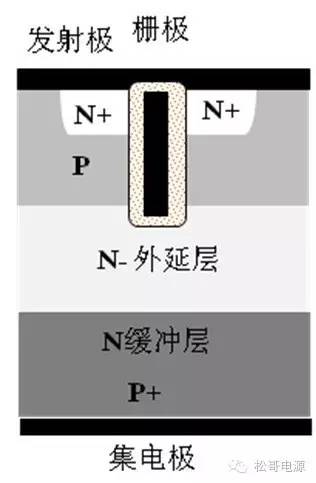

图1:平面型高压IGBT结构

当G极上加电压时,和功率MOSFET的工作原理一样,在G极下面P变成N,形成反型层,从而形成电流流通的沟道,内部的MOSFET就导通。当MOSFET导通后,就将三极管的B极拉到地,从而将三极管导通,整个IGBT开通,开始工作。关断的过程如之类似。可以看到,IGBT相当于将绝缘栅简单的电压制特性与双极三极管器件的强大导电能力结合起来,因此,具有二者的优点。

图2:高压IGBT工作原理

背面的P区为IGBT的集电极,P区命名为集电区是为了在电路应用上与BJT 的符号标记取得一致,但在器件物理上,实际为寄生 PNP 的发射区,因此,又称为背发射区。

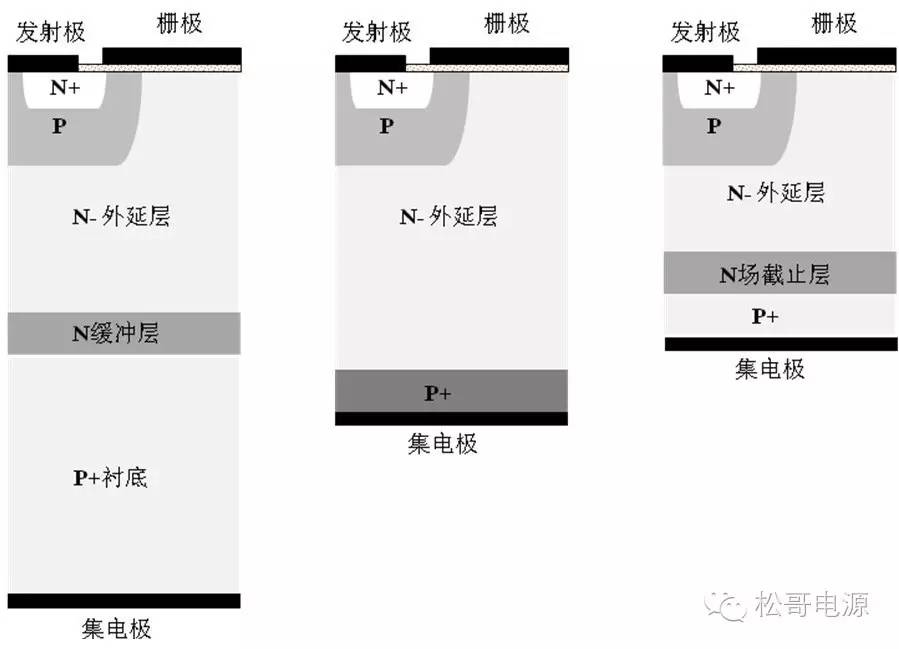

平面型IGBT有三种常用的内部结构:穿通型PT: Punch Through,非穿通型NPT: Non Punch Through,场截止型FS: Field Stop,如图3所示。下面分别介绍这三种结构及其特点。

(a)穿通PT型 (b)非穿通NPT型 (c)场终止FS型

(a)穿通PT型 (b)非穿通NPT型 (c)场终止FS型

图3:平面型高压IGBT结构

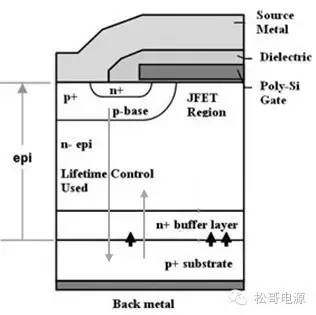

1.1 平面穿通型IGBT结构及特点

穿通型是最早的一种结构,在制作这种结构的IGBT时,先以P型的衬底为基础,在P上依次通过生长的方式制作N缓冲层、N外延层,然后再制作内部的体P型区(Body P)和N型发射极区。这种工艺的过程是先制作三极管,然后再制作MOSFET。

可以看到,对于穿通型结构,由于衬底的厚度大,为了减小导通压降,必须在衬底P区采用重掺杂,高的注入效率,可以保证低的导通压降,但是,容易形成过剩的载流子,从而减慢关断的速度,形成大的电流拖尾,产生大的开关损耗。

少子的寿命越长,扩散长度就越大。在三极管中,为了保证少数载流子在基区的复合尽量少,以获得较大的电流放大系数和通过电流的能力,这样,必须把基区宽度缩短到少数载流子的扩散长度以下,因此,要求基区的少数载流子寿命越长越好。

在这种结构中,内部的二个P区中间的N区,是三极管的基极区,为了减小导通的压降,通常,N型基极区不能使用太大的厚度。P区的少子是电子,当N型的基极区厚度较小时,内部的体P区的少子,可以穿过整个的N型的基极区,进入到集电极的P区,这样,虽然减小了N型的基极区导通压降,但是,在关断的过程中,这些少子就容易形成更大的电流拖尾,显著的增大了开关损耗。因此,通常利用制作中间缓冲层可以减小N型基极区(高阻区)的厚度以及辐射照射的方法,改善导通压降VCES、电流拖尾和开关时间。

正因为内部的体P区的少子,可以穿过N型的基极区,进入到P型的集电极区,所以,这种结构称为穿通型结构。

图4:穿通型结构

集电结,也就是背发射结,具有重的掺杂浓度和高的注入效率,高的发射效率导致大量的空穴迅速从背面注入到N型基极区,电子流过表面反型沟道也注入到N型基极区,在基区形成强的的电导调制,得到较低的导通压降。但是,器件关断时,电子难以从背面的P型集电极区流出,几乎只能在N型基极区,依靠自身复合消而失,因此,这种结构的集电极区对电子而言,是非透明的,也就是关断时,IGBT的集电极无法抽取过剩载流子,产生电流拖尾,延缓器件关断,增大开关损耗,所以,穿通型结构的集电极也称非透明集电极。

为了解决上述问题,降低载流子寿命,只有依靠辐照技术。辐照工艺可能控制少子寿命,虽然可以减小电流的拖尾,但是,辐照导致IGBT的饱和导通电压VCES是负温度系数,不能并联工作,限制了在一些大功率系统中的应用。同时,VCES的负温度系数特性,也容易导致内部寄生的晶闸管发生电闩锁效应,从而损坏IGBT。

由于少子寿命短,P型集电区的浓度高,内部的PNP晶体管增益大,温度升高时,少子寿命和内部晶体管的增益也随之增大,导致注入N型基极区的正电荷不断增加,关断速度减慢,开关损耗增大,同时,雪崩击穿电压也降低。

此外,这种结构的硅片的厚度大,因此热阻大,散热性能差。但是,这种结构只需要简单的外延生长,因此工艺过程简单,硅片的厚度大,加工制作的过程也比较容易控制。

1.2 平面非穿通型IGBT结构及特点

非穿通型IGBT是先制作MOSFET,再制作三极管,工艺过程就是先以N型的外延层作基础,在上面依次制作内部的体P型区和N型发射极区,也就是制作出MOSFET,然后,将硅片反过来,将硅片打磨、减薄,再用等离子注入的方式,在背面制作出非常薄的P型集电极区。

由于P型集电极区是在工艺的最后阶段采用等离子注入的方式制作,而且厚度非常小,因此,可以采用精确的控制的低掺杂注入,合适的注入效率,可以精确的控制并保证合适的导通压降,低掺杂使漂移区无法产生过剩的载滚子,因此,减小电流拖尾,开关损耗小,形状速度快,可以工作在更高的工作频率。

由于P型的集电极非常薄,在保证合适的饱和导通电压的前提下,可以增大内部的N型基极区的厚度,来保证要求的耐压值。N型基极区的厚度较宽,大于P区少子可以穿越的能力,就可以极大的减小的电流的拖尾和关断损耗,从而进一步提高这种结构的工作频率。正因为这个原因,这种结构也称为非穿通型结构。

图5:非穿通型结构

内部N型基极区的厚度大,饱和导通压降增大,导通损耗也增大。但是,宽的N型基极区、低的集电区掺杂浓度以及长的少子寿命,可以减小内部的PNP晶体管的增益,同时,温度升高时,少子寿命和晶体管的增益随温度变化幅度小,因此,这种结构的温度特性非常稳定,雪崩击穿电压稳定,抗短路及二次雪崩的能力也较强。少子寿命长,器件具有由迁移率决定的电压正温度系数,不需要辐照工序控制少子寿命,所以,这种结构的IGBT的VCES是正温度系数,可以并联工作,实现电流均流,扩大功率应用的范围。而且,具有较小的晶闸管锁定效应,可靠性高。

集电极的掺杂浓度低,厚度薄,注入效率偏低,关断时,流过集电极的电流中电子流占主导,基区的大量过剩电子,可以以扩散流的方式,穿透极薄的集电区快速流出,电流拖尾小,开关损耗小,实现快速关断,所以,非穿通型结构的集电极也称透明集电极。

对于雪崩能力UIS,通常,不考虑自身发热,二者基本相同;如果考虑自身发热,PT远低于NPT ,因为NPT型具有更低的损耗,温升更小。

这种结构的硅片的厚度小,因此热阻小,同样的规格,非穿透型比穿透型的热阻要低40%,散热性大大的提高。但是,在生产的过程中,这种结构需要进行背面减薄,然后再进行光刻、刻蚀、离子注入、退火、表面金属化和钝化等一系列的工艺,容易发生碎片和弯曲问题,制造的工艺过程复杂,不容易控制,成本高,成品率低。

1.3 平面场截止型IGBT结构及特点

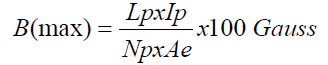

非穿通型IGBT内部,具有较宽的N型基极区,这个区的厚度影响IGBT的耐压,通常,这个区的的外延生长采用等浓度的掺杂工艺,从电场的分布来看,关断期间,从N型基极区到整个衬底,由最大值线性下降到0,这种三角形电场分布,对应着较差的、最浪费硅片厚度的均匀的掺杂浓度分布,即,导通状态下,N型基极区的内部电阻相当大。如果降低N型基极区的电阻,调整掺杂浓度,则会影响器件其它性能,如耐压值。因此,在这种结构中,N型基极区的厚度是影响饱和导通压降VCES的主要因素。改进的方法是改变内部电场的分布,将三角形的电场分布,改变为梯形电场分布,这样,在保证耐压等参数的前提下,可以降低N型基极区的厚度,从而极大的降低导通压降,如图6所示。

这种结构前面的工序和非穿通型一样,不同之处在于,当背面减薄后,先制作一层重掺杂的N型电场截止层,对应着相同规格,场截止层的掺杂浓度等于非穿通型减小的N型基极区厚度的掺杂浓度的总和。也就是它们在N型基极区的掺杂总量一定,单位面积下,掺杂浓度沿厚度方向的积分总和相等。但是,非穿通型IGBT分布在更宽的区域,而场截止型将非穿通型内部大部分的N型基极区的掺杂浓度,压缩在非常窄的场截止层。电场强度在场截止层中快速的下降到到0,场截止层的尺寸非常小,N型基极区的电场强度降低的值可以忽略,因此,电场的阻断能力和N型基极区厚度关系不大,可以采用薄的N型基极区衬底,饱和压降低,导通损耗小,关断速度更快,基本无电流拖尾,开关损耗小。

由于中间增加一个电场截止层,因此,这种结构称为场截止型结构。

(a) 非穿通NPT型 (b) 场截止FS型

图6:非穿通和场截止型内部电场分布

场截止型结构具有非穿透型的优点,如低的电流拖尾、高的开关速度、VCES正温度系数和优异的高温特性,同时,它也具有穿透型低的饱和压降的特点。但是,这种结构的硅片更薄,加工的难度更大。

下面给出了二个表,同样的规格,对应着不同结构时,内部的工艺尺寸。可以看到,NPT和FS的硅片的总厚度比PT减小一半以上,最主要的差别在于集电极,NPT和FS的集电极的尺寸都非常小。和上面讨论的一样,NPT的基极区的尺寸远大于PT型,但FS的通过中间加入尺寸非常小的电场截止层,进一步减小硅片厚度。

表1:1200V IGBT内部尺寸

PT

NPT

芯片厚度(um)

380

175

基区厚度(um)

80

165

集电极厚度(um)

300

5

表2:600V IGBT内部尺寸

PT

NPT

芯片厚度(um)

160

70

基区厚度(um)

55

66

基区N+缓冲层厚度(um)

10

3

集电极厚度(um)

100

15

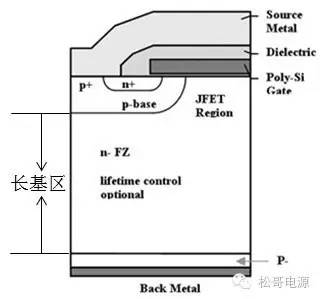

2 沟槽型IGBT的结构

从IGBT的结构上看,其等效电路相当于一个三极管和一个MOSFET并联,而功率MOSFET具有平面栅结构和沟槽栅结构二种,目前在中低的功率MOSFET中,沟槽栅功率MOSFET占主导地位,因此很自然的,沟槽栅技术就引入到IGBT中,如图7所示。

图7:沟槽型高压IGBT结构

这种结构基于FS结构,将处于晶片表面的水平栅极,以沟槽的形式,垂直挖在硅片内部,由于这种结构可以减小功率MOSFET的内部JFET效应以及水平和垂直二维极化电场分布,因此可以极大的降低功率MOSFET的导通电阻和导通压降,减小每个晶胞单元的面积,从而实现更大的通过电流的能力,增大电流密度。

但是,这种结构进一步增加工艺的复杂性和,很难控制每个单元的一致性,因此,总体的抗电流冲击的能力弱于平面性的结构。

目前,有一些其它的新技术,核心依然是以进一步饱和压降,减小电流拖尾产生的关断损耗。如在N型基极区和体P区的交接处,外加一个掺杂浓度略高的N区,产生空穴阻挡层,限制注入增强,将载流子储存沟槽栅中,以提高体内过剩载流子的浓度。

3 不同结构影响 IGBT的主要参数

VCES直接影响IGBT的导通损耗,EON和EOFF影响IGBT的开关损耗,而有些应用需要IGBT具有抗短路能力tsc,通常,不同的结构IGBT,具有不同的FOM,同时,也具有不同的VCES、EON、EOFF和tsc,有时候,这些参数相互影响相互制约,因此,在设计的过程中,如何选取相应的参数满足系统的要求,最为关键,以后作者再论述这个问题。

VCES主要受沟道影响,沟道压降和沟道宽度成反正,与沟道长度成正比。沟道长度短,导通压降低,击穿电压低,沟道长度具有限制短路电流作用。平面型技术采用水平方向的沟道,沟道宽度受到限制;沟槽型技术采用垂直方向的沟道,增加沟道宽度,不占用芯片表面积,得到较低的饱和压降,并保证耐压的要求。因此,沟槽型技术具有最低的VCES和最低的开关损耗的优化组合,目前高频快速的新一代的IGBT都是基于这种结构。

例如AOS基于沟槽型技术IGBT AOK40B60D,TO247的封装,600V耐压,TJ=100°C时,电流IC=40A。

在VGE=15V,IC=40A,TJ=25°C时,具有低的饱和导通压降VCES,其典型值为1.5V,最大值2.1V。在VGE=15V,VCE=400V,IC=40A, TJ=25°C及150°C时,Eon分别为1.72mJ,2.1mJ;Eoff分别为0.3mJ,0.6mJ,可以实现低的开关损耗。另外,这个器件还具有抗短路能力tsc=10uS,内部集成了快恢复二极管,非常适合全桥和半桥的电路结构,可以有效的减小电压的尖峰,提高上下桥臂短路时抗电流的冲击能力和短路保护的能力,已广泛应用于电焊机,电机控制。

扫码关注

扫码关注