最近硬件工程师同行提出疑问,在硬件设计过程中layout完成后有DRC检查,已经对设计工艺规则做了检查,那么DFM可制造性分析还有必要吗?今天就为大家用一篇文章说明下DRC与DFM两者的区别。

可制造性设计 (DFM) 是一种设计验证方法,与一组要求相关联,这些要求可被视为基于严格的通过或失败标准的设计规则,检查 (DRC) 方法中的缺失的区域。这是因为 DFM 规则与 DRC 不同,它不直接负责单个设备的功能,而是广泛用于解决工艺角上的裸片良率问题。同时,所有的设计规则都是为了确保高性能和利润率。因此,DFM 和 DRC 规则之间的区别通常是有些令人困惑的。

DRC和DFM检查原则比较

比较项 | DRC | DFM |

检查阶段 | 按设计规则,实时检查layout设计过程 | 在完成器件选型、器件布局、布线,试产前阶段性评审 |

检查依据 | 设计规则的约束 | 设计规范、行业标准、IPC标准、航天/航空军工标准 |

检查对象 | 封装焊盘、短路、连接性、高速走线、过孔、平面设计、丝印、禁布区 | 基于实际可制造性及可组装性,对PCB设计数据进行全面检测 |

检查规则 | 小于100项 | 大于1000项 |

检查使用人员 | PCB设计人员 | PCB设计、工艺工程、品质工程、项目经理 |

特点 | 检查严重设计失误 | 设计和工艺的桥梁,涵盖PCB板厂制造和装配制造检查,发现设计和工艺不匹配因素,评估制造难度和风险 |

重要性 | 必须检测 | 必须检测 |

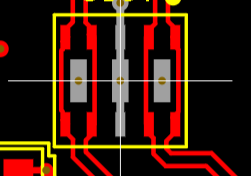

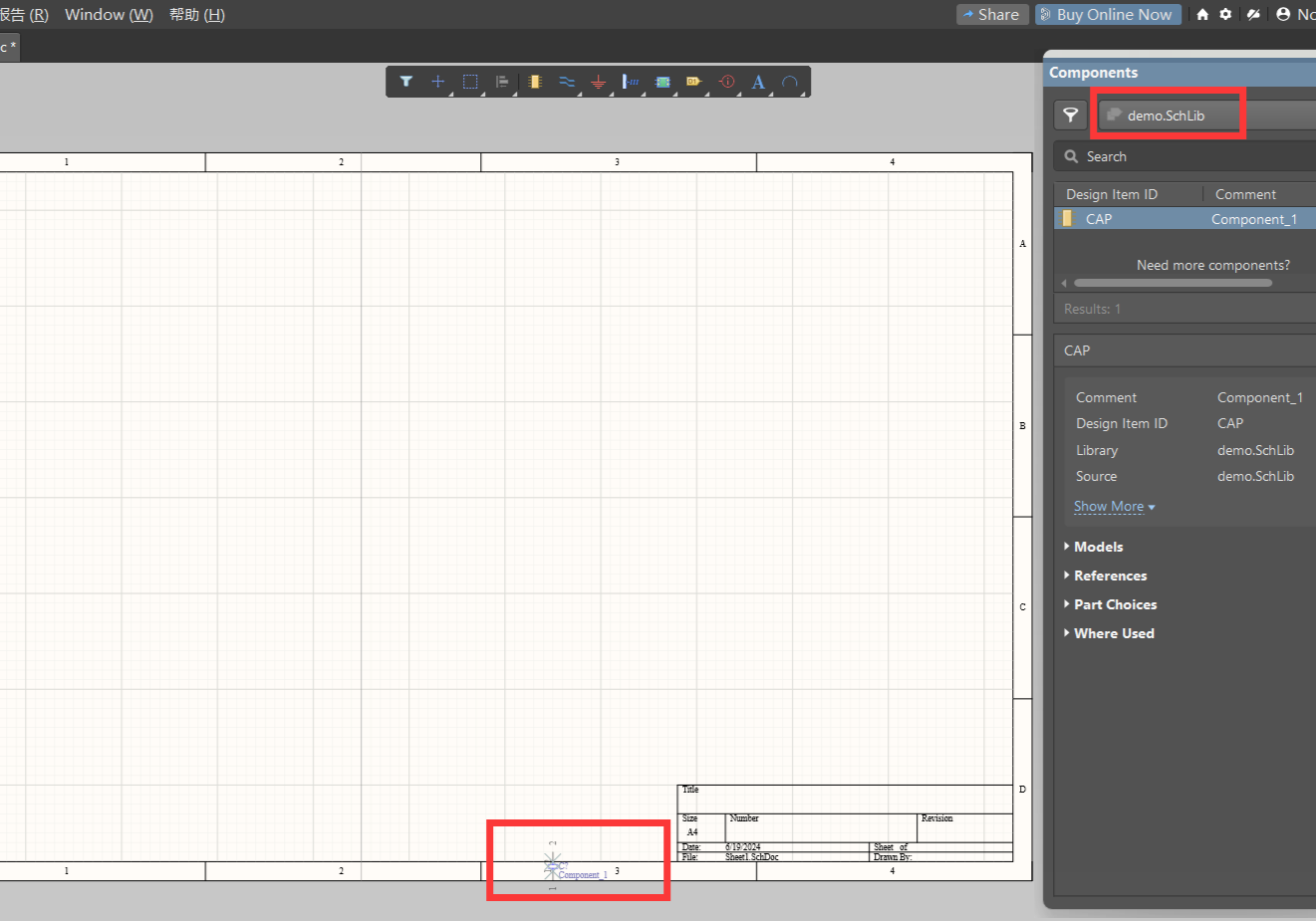

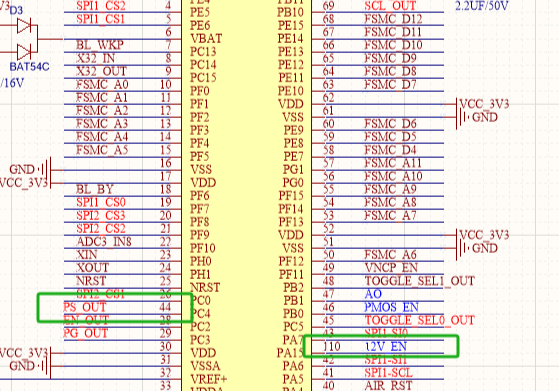

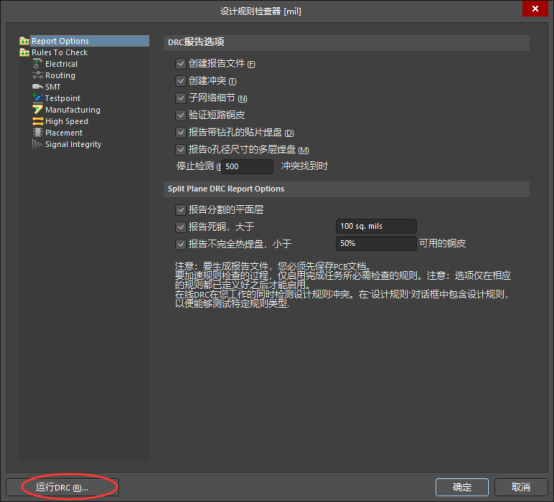

DRC检测项(以Altium Designer为例)

1. Clearance Constraint (Gap=10mil) (All),(All)

2. 间隙约束:也就是约束PCB中的电气间距,比如阻容各类元件的焊盘间距小于规则中的设定值,即报警。

可以分别设置走线(Track)、贴片焊盘(SMD Pad)、通孔焊盘(TH Pad)、过孔(Via)、覆铜(Copper)、丝印字符(Text)、孔(Hole),这些两两之间的间距都可以设置约束值。

低速板一般间距是8-10mil

高速板一般间距是4-5mi

3. Short-Circuit Constraint (Allowed=No) (All),(All)

4. 短路约束:即禁止不同网络的电气相接触。

5. Un-Routed Net Constraint ( (All) )

6. 未布线网络:网络为实际走线。

4. Modified Polygon (Allow modified: No), (Allow shelved: No)

多边形覆铜调整未更新。这项检查是放置在电源分割、模拟地数字地分割时候,调整了分割范围、边框外形而未更新覆铜。

5.Width Constraint (Min=6mil) (Max=100mil) (Preferred=6mil) (All)

布线线宽约束:小于规则走线。

6. Hole Size Constraint (Min=11.811mil) (Max=196.85mil) (All)

孔大小约束:这个参数主要是影响到PCB制板厂对钻孔工艺,对于设置太小或者太大的孔,制板厂未必会有这么细的钻头或者这么精准的工艺,同时也未必有太大的钻头。

7. Hole To Hole Clearance (Gap=10mil) (All),(All)

孔到孔之间的间距约束规则:有时候元器件的封装有固定孔,而与另一层的元件的固定孔距离太近,从而报错。

8. Minimum Solder Mask Sliver (Gap=5mil) (All),(All)

最小阻焊间隙:一般的在焊盘周围都会包裹着阻焊层,组焊层存在的目的是生成工艺中,阻焊油、绿油的开窗范围。

9. Silk To Solder Mask (Clearance=4mil) (IsPad),(All)

10. 丝印到阻焊距离:丝印时一条在Topoverlay的导线(制板后,该丝印是在PCB板表面的,一般白色),与阻焊层距离太近。

11. Silk to Silk (Clearance=5mil) (All),(All)

12. 丝印与丝印间距:丝印与丝印离得太近丝印会模糊。

11. Net Antennae (Tolerance=0mil) (All)

网络天线:这个规则的是指某些网络如果走线走到一半,并且走线长度超过设定值,而没有另一头接应,就形成天线效应。

DRC检查也叫设计规则检查,是PCB设计软件(EDA)中用于在PCB Layout过程中实时检查和发现与预定设计规范不符的设计。用于保证设计正确性和满足常规设计规范为出发点,是PCB设计中不可缺少的部分。基于DRC的作用和目的,它的检查项目一般不超过100个检查细项。

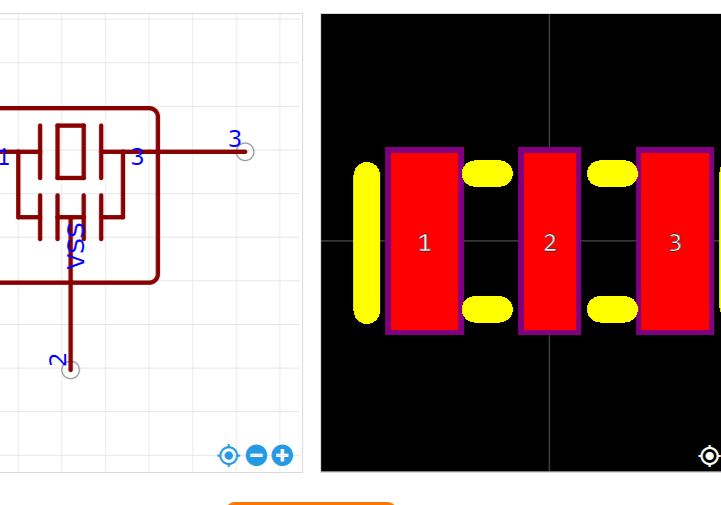

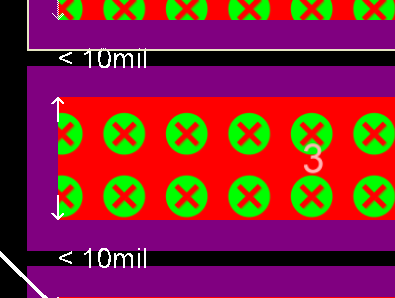

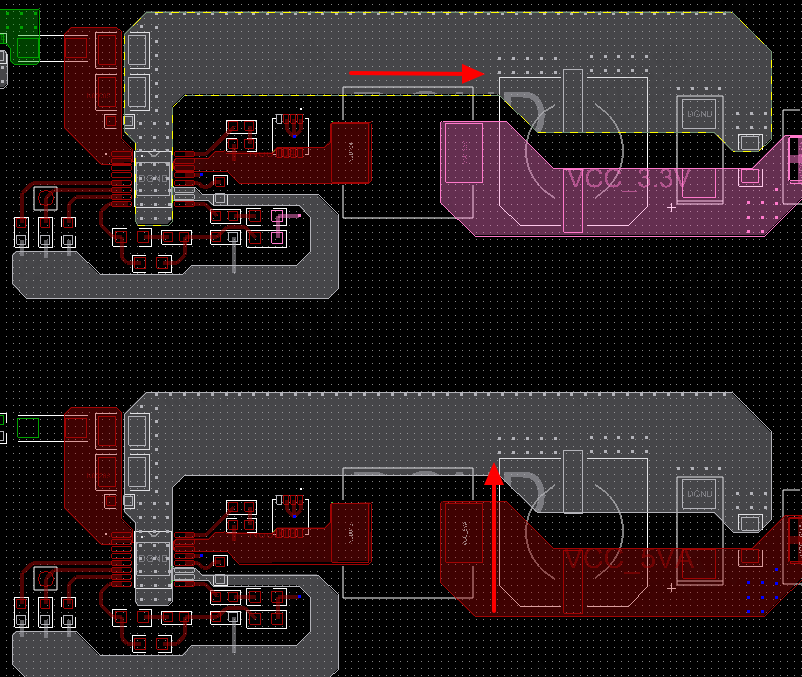

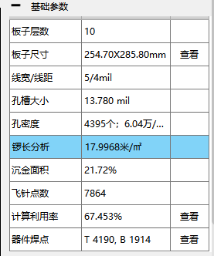

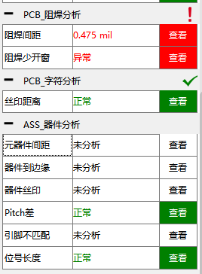

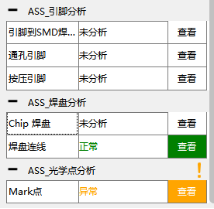

DFM检测项(举例)

DFM检查称为可制造性设计分析,是依据PCB设计数据通过DFM软件检测工具和实际制造工艺进行仿真,在制造前对PCB和PCBA进行全面的可制造性设计评审,第一时间发现设计的缺陷或不足、工艺难点、制造风险、设计和工艺的不匹配因素等,确保设计与工艺能力完全匹配,从实质上减少产品试产次数,节约生产成本,提升产品可靠性。

DFM和DRC的区别

1、DFM规则往往由生产工艺人员参与制定,而DRC规则由每个设计师自己定。

2、DFM是检查规则设置,一般与生产能力相关,具体关乎产品的可制造性。而DRC是因产品不同而规则不同。

3、DFM是后检查,而DRC是在线检查。

4、DFM更注重如何确保能顺利生产加工出来,而DRC更多关注电气规则DFM要考虑的方面比DRC多、更周全。

5、DRC的错误是一定要改的,而DFM却不一定,DFM检测的问题点并不是绝对的一定不能制造,根据问题的类型、问题的重要性,为检测每项评审要求定义“严重性”和“可能性”等级,从而有效的客观应对。

扫码关注

扫码关注