切片分析简介

切片是用特制液态树脂将样品包裹固封,然后进行研磨抛光的一种制样方法,检测流程包括取样、固封、研磨、抛光、最后提供形貌照片、开裂分层大小判断或尺寸等数据。切片技术,又名切片或金相切片、微切片(英文名: Cross-section,X-section ),是一种观察样品截面结构情况最常用的制样分析手段。

切片分析原理

切片分析技术是一种用于检查电子组件、电路板或机构件内部状况、焊接状况的分析手段。切片是用特制液态树脂将样品包裹固封,然后进行研磨抛光的一种制样方法,检测流程包括取样、固封、研磨、抛光、后提供形貌照片、开裂分层大小判断或尺寸等数据,使内部结构或缺陷暴露出来。

切片分析目的:电子元器件表面及内部缺陷检查及SMT制程改善&验证。

切片分析检测标准:切片分析常规标准:IPC-TM-650 2.1.1 E05/04

切片分析检测项目

1.PCB结构缺陷:PCB分层,孔铜断裂等

2.PCBA焊接质量检测:

a.BGA空焊,虚焊,孔洞,桥接,上锡面积等;

b.产品结构剖析:电容与PCB铜箔层数解析,LED结构剖析,电镀工艺分析,材料内部结构缺陷等;

c.微小尺寸量测(一般大于1um):气孔大小,上锡高度,铜箔厚度等。

使用仪器:精密切割机,镶埋机,研磨及抛光机,金相显微镜,电子显微镜等。

测试流程:取样、镶埋研磨抛光、观察拍照

应用领域:电子行业、金属/塑料/陶瓷制品业、汽车零部件及配件制造业、通信设备、科研等。

依据标准:IPC-TM 650 2.1.1、 IPC-TM 650-2.2.5、IPC A 600、 IPC A 610等。

切片分析步骤:取样→清洗→真空镶嵌→研磨→抛光→微蚀(如有必要)→分析(OM观察、SEM观察、EDS分析、EBSD分析等)

芯片切片分析常见技术

一般的微切片方法可分成纵切片(沿垂直于板面的方向切开)和水平切片(沿平行于板面的方向切开),除此之外也有切孔和斜切片方法。

切片分析是对样品进行破坏性试验的技术手段,是电子制造行业中最常见的也是最重要的分析方法之一,前期切片样品制备质量的好坏将直接影响失效部位观察、分析的准确性。

1.金属/非金属材料切片分析

目的:观察样品内部结构及缺陷分析、电镀工艺分析、切片后的样品可以用于观察形貌与分析成份,通过切片的方法来观察内部结构情况、验证样品所发现的疑似异常开裂、空洞等情况。

应用范围:陶瓷、塑料、电镀产品、复合材料、焊接件、金属/非金属制品、汽车零部件及配件等。

测试步骤:取样→清洗→真空镶嵌→研磨→抛光→微蚀(如有必要)→金相显微镜/扫描电镜观察/成份分析。

依据标准:IPC-TM 650 2.1.1 等。

2.电子元器件切片分析

目的:随着科技水平的发展和工艺的进歩,电子产品越来越微型化、复杂化和系统化,而其功能却越来越强大,集成度越来越高,体积越来越小。切片分析是借助切片分析技术和高倍率显微镜确认电子元器件的失效现象,分析工艺、原材料缺陷。通过显微剖切技术制得的微切片可用于电子元器件结构剖析、检查电子元器件表面及内部缺陷检查。

应用范围:电子元器件、通信电子、LED、传感器等。

测试步骤:取样→清洗→真空镶嵌→研磨→抛光→观察。

依据标准:IPC-TM 650 2.1.1, IPC-TM 650-2.2.5 等。

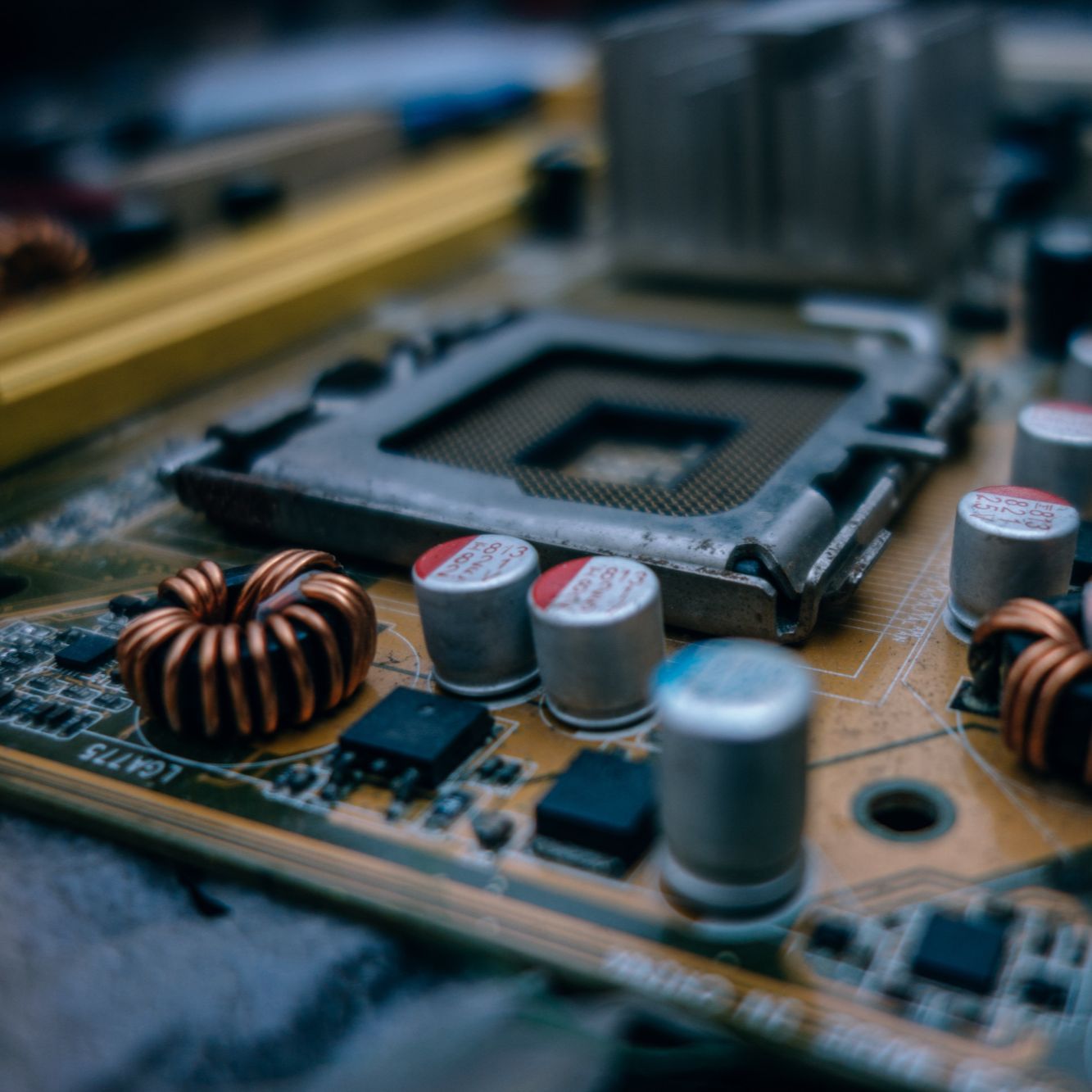

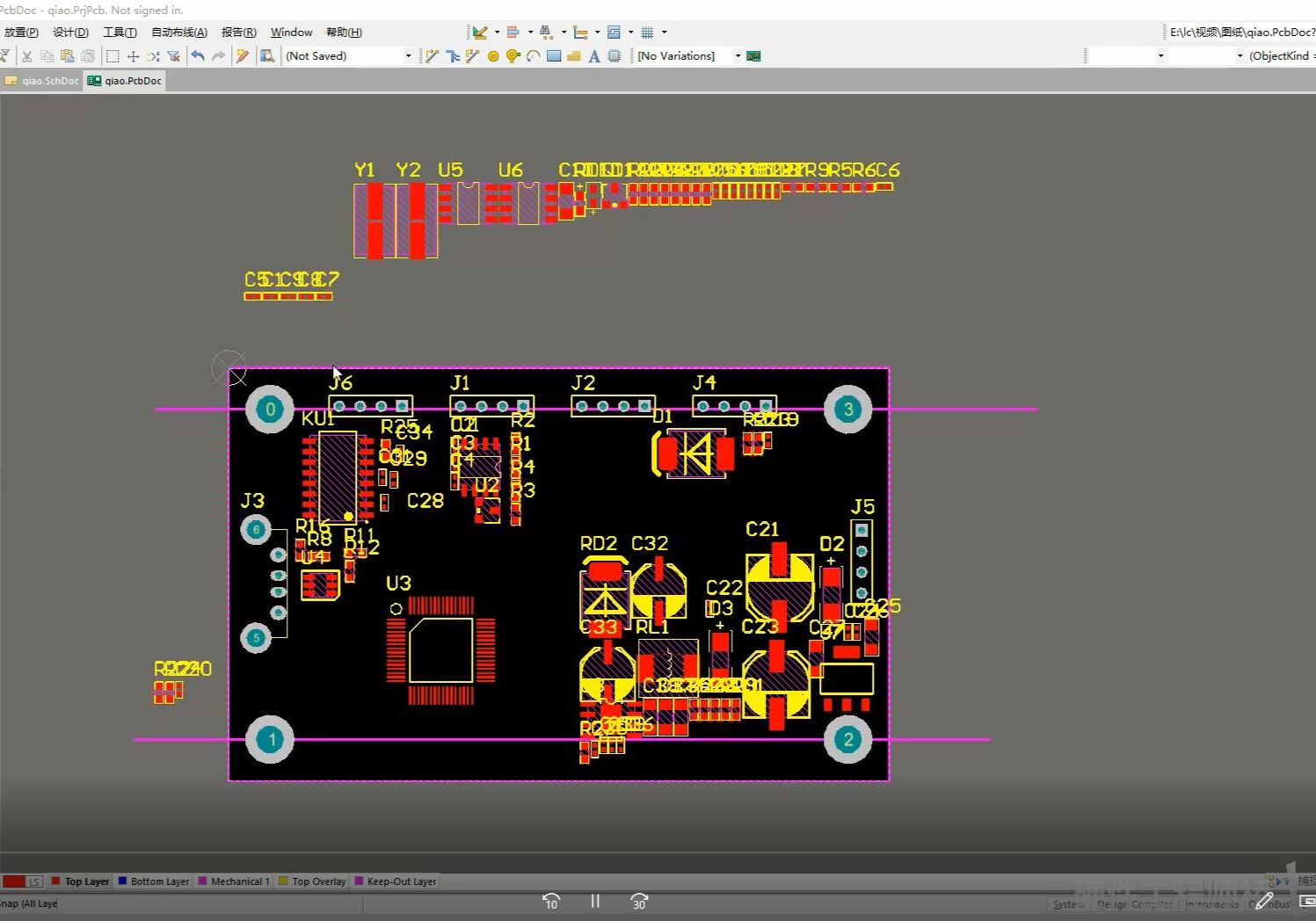

3.印制线路板/组装板切片分析

目的:通过切片进行品质判定和对不良的原因作出初步分析及测试印制板的多项性能。例如:树脂沾污,镀层裂缝,孔壁分层,焊料涂层情况,层间厚度,镀层厚度,孔内镀层厚度,侧蚀,内层环宽,层间重合度,镀层质量,孔壁粗糙度等。通过印制电路板显微剖切技术制得的微切片可用于检查PCB内部导线厚度、层数、通孔孔径大小、通孔质量观察,用于检查PCBA焊点内部空洞,界面结合状况,润湿质量评价等。

应用范围:PCB/PCBA、集成电路等。

测试步骤:取样→清洗→真空镶嵌→研磨→抛光→微蚀(如有必要)→观察。

依据标准:IPC-TM 650 2.1.1, IPC-TM 650-2.2.5 , IPC A 600, IPC A 610等。

切片分析主要用途:

这是一种观察样品截面组织结构情况的常用的制样手段,

1、切片后的样品常用立体显微镜或者金相测量显微镜观察;

2、切片后的样品可以用于SEM/EDS扫描电镜与能谱观察形貌与分析成份;

3、作完无损检测如x-ray,SAM的样品所发现的疑似异常开裂、异物嵌入等情况,可以用切片的方法来观察验证;

4、切片后的样品可以与FIB联用,做更细微的显微切口观察。

此文内容来自ICGOO在线商城,如涉及作品内容、版权和其它问题,请于联系工作人员,我们将在第一时间和您对接删除处理!

扫码关注

扫码关注