本文节选自《电子微组装可靠性设计》

真空电子器件是发明最早的一类电子器件,真空电子器件是利用处于真空气体媒质中的电子(或离子)发生的各种效应,而产生、放大、转换电磁波信号的有源器件。目前的主要管型有行波管、速调管、磁控管。而行波管在大功率、宽频带、长寿命方面占绝对优势。尽管半导体器件在很多场合已取代了真空电子器件,但由于半导体器件是基于载流子在固体中运动的工作机理而研发的,这就使得半导体器件在工作频率、带宽、功率容量、耐高压、热耗散、耐潮湿、抗电冲击等方面远不如真空电子器件,特别是在微波、毫米波频段的宽带大功率器件中仍是真空电子器件占绝对优势。

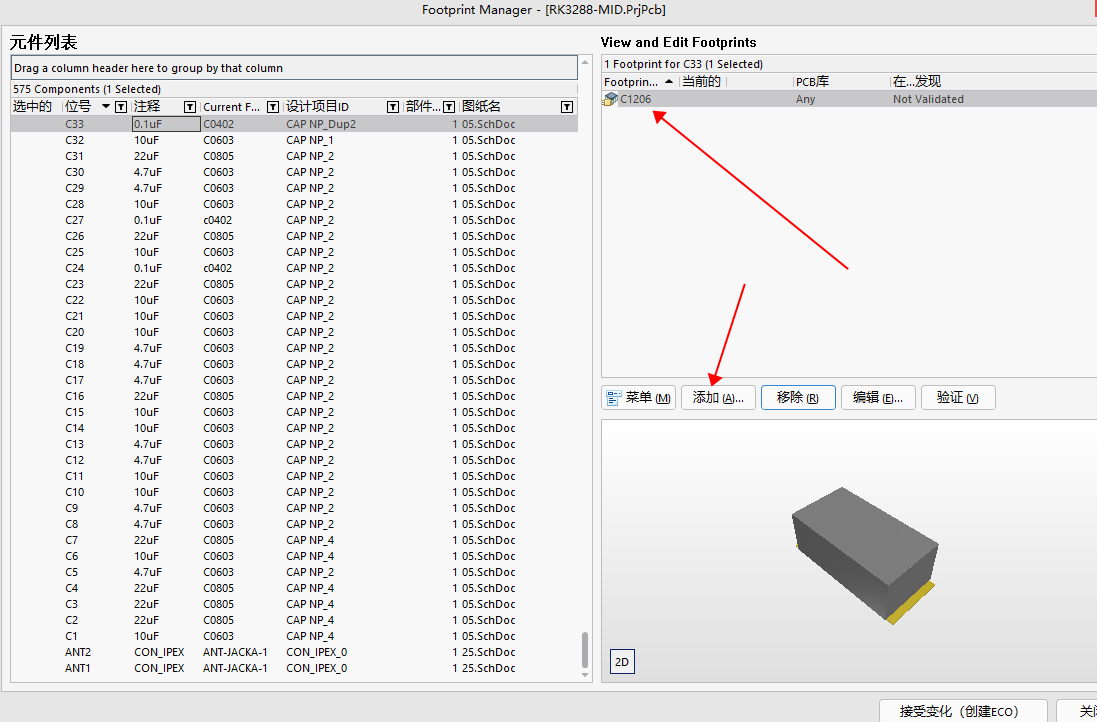

行波管放大器(TWTA)是由行波管(TWT)、行波管电源(EPC)两部分组成的,EPC与TWT之间采用高压电缆连接,TWTA原理框图如图1所示。行波管是用量最大的真空电子器件,以其高频率、宽频带、大功率的优势,成为雷达、电子战、通信和精密制导设备的“心脏”。TWTA通常工作在非常恶劣的环境下,所以对其振动可靠性要求极高。EPC通常由低压电路、高压电路两部分组成。EPC中元器件由电阻、电容、电感、二极管、三极管、场效应管和集成电路组成。

根据批量使用情况的调查统计,行波管失效模式主要有十种:①阴极发射下降;②热丝短路和断路;③管内放电打火;④自然老化;⑤收集极击穿;⑥真空度下降甚至泄漏;⑦自激振荡;⑧输出窗炸裂漏气/烧毁;⑨栅极失效;⑩振动损坏。

批量使用的失效数据统计分析表明:阴极发射下降、热丝短路和断路、管内放电打火、自然老化、收集极击穿五种失效模式占总失效率的74%;而阴极发射下降与热丝短路和断路就占总失效率的47%,是行波管的主要失效模式,其中阴极发射下降占31%、热丝短路和断路占16%。从封装、组装可靠性角度来说,行波管的失效主要表现在五个方面:热丝短路和断路、管内放电打火、收集极击穿、输出窗炸裂漏气/烧毁、栅极失效。

一、 热丝短路和断路

行波管为支持大电流通过,往往提高热丝加热功率,使热丝温度过高。因工作温度过高,涂层发生开裂、脱落从而造成短路烧断。高温下,热丝表面绝缘涂层的性能很不稳定,涂层材料不仅蒸发快,而且其绝缘性能、强度和附着力等都会明显下降,在高温应力的作用下,容易发生开裂脱落,暴露裸丝。裸露的芯丝匝间相碰或与阴极套筒内壁相碰,都会导致短路,热丝电流猛增,甚至烧毁热丝。另外,热丝过高的工作温度会加速热丝材料性能退化。

热丝材料质量差或因温度过高使芯丝发脆、强度降低,在应力的作用下就容易折断,导致开路。导致热丝工作温度过高的主要原因是阴极热丝组件结构设计不合理,导致热量无效散失过多,加热效率太低。为降低热丝-阴极间温差,可采用阴极-热子组件。实践证明,制成组件后,热丝和阴极之间的热传递得到很大改进,热丝温度降低约300℃,加热功率节省30%。同时热丝嵌入氧化铝中给了热丝机械支撑使它具有抗振动和冲击的性能,满足抗振动、耐冲击等使用要求。

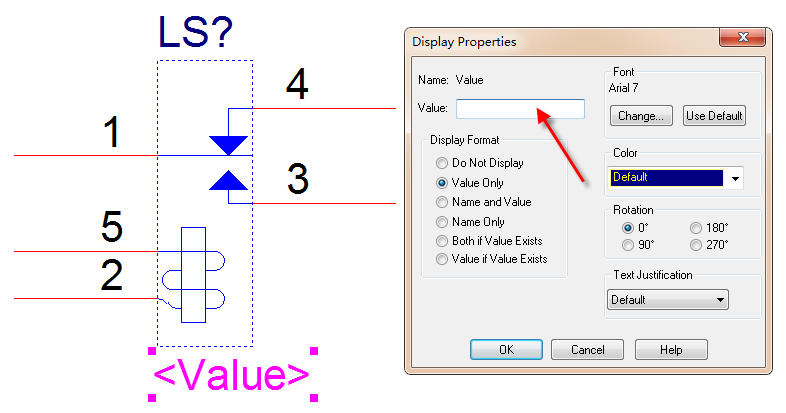

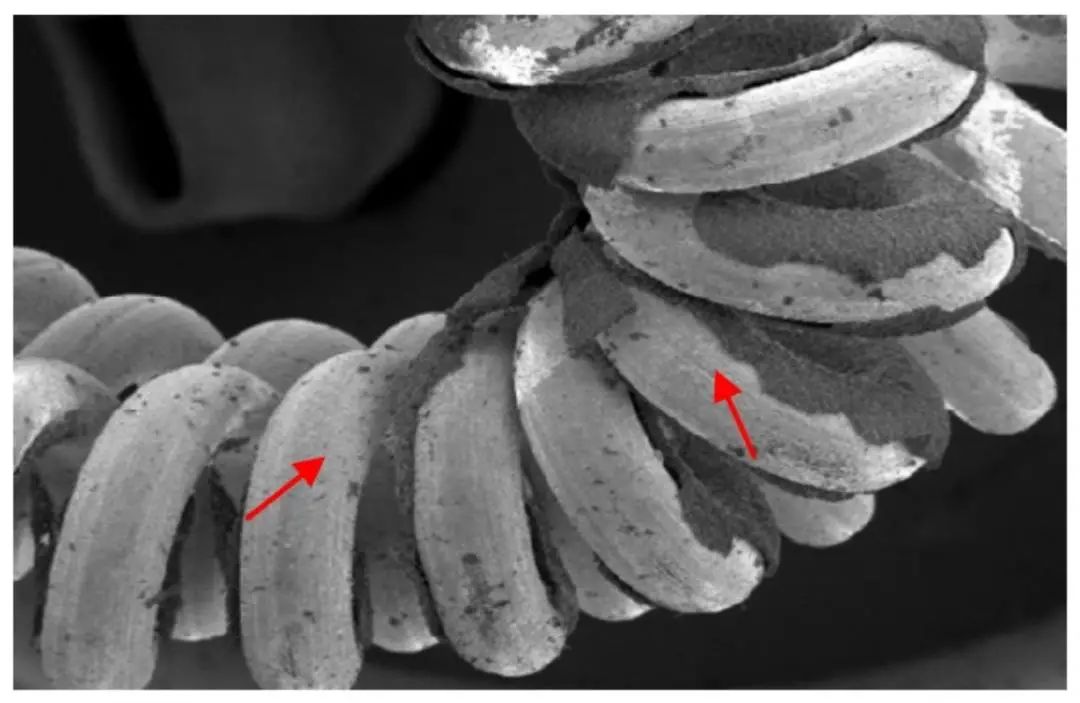

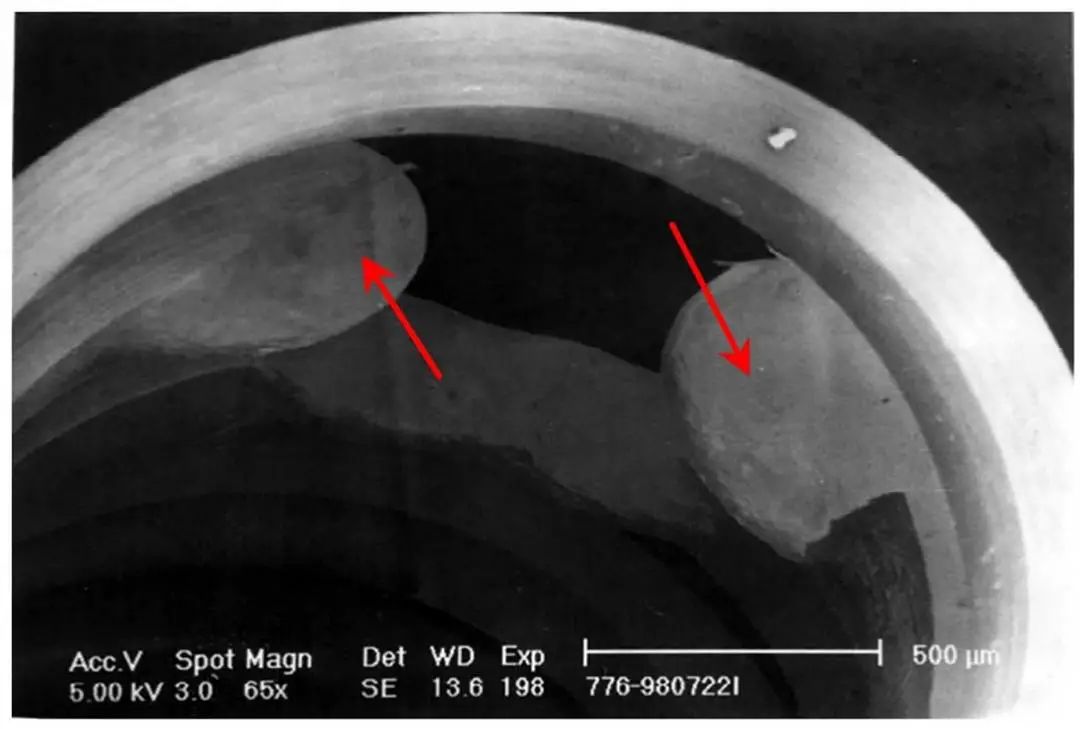

图2所示为失效热丝Al2O3涂层严重开裂脱落图,失效机理为灯丝芯丝裸露,裸露的芯丝与套筒壁之间发生短路。失效原因为阴极热丝组件热结构不良,灯丝对阴极的加热效率低。使用时加大灯丝功率引起灯丝温度过高,灯丝涂覆层(Al2O3)升华,引起灯丝芯丝裸露,导致芯丝与阴极套筒短路,短路产生大电流,最终引起灯丝过热熔断。

图2 失效热丝Al2O3涂层严重开裂脱落图

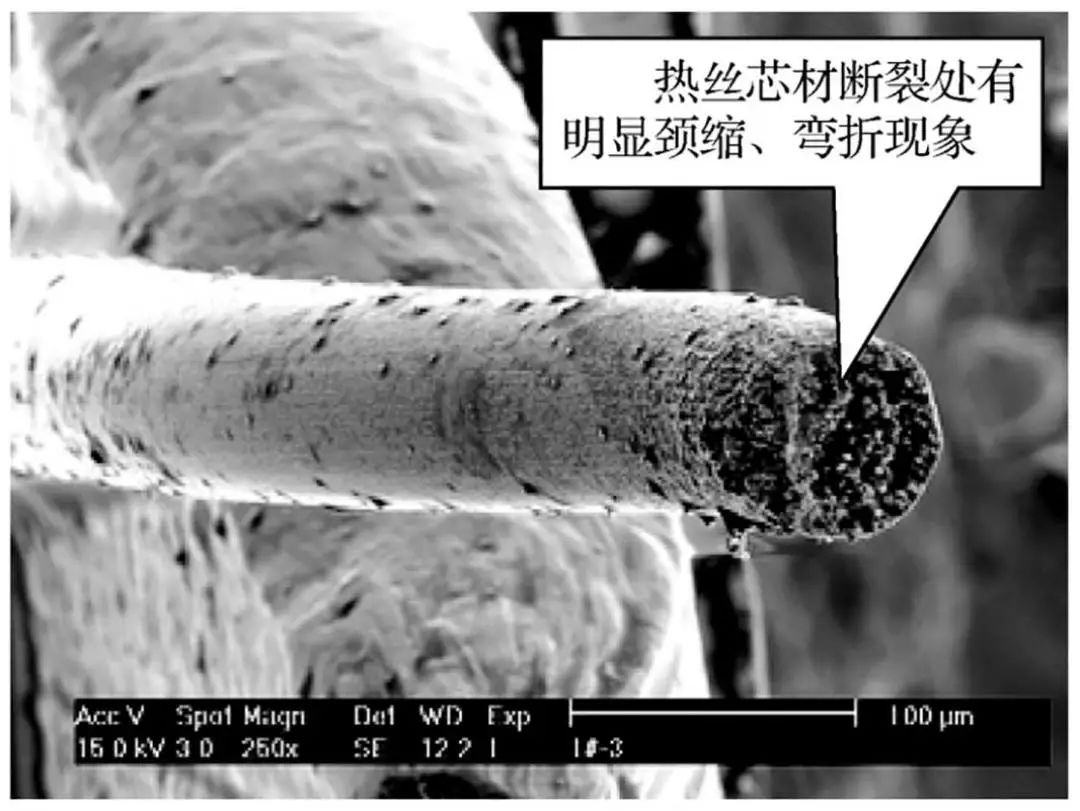

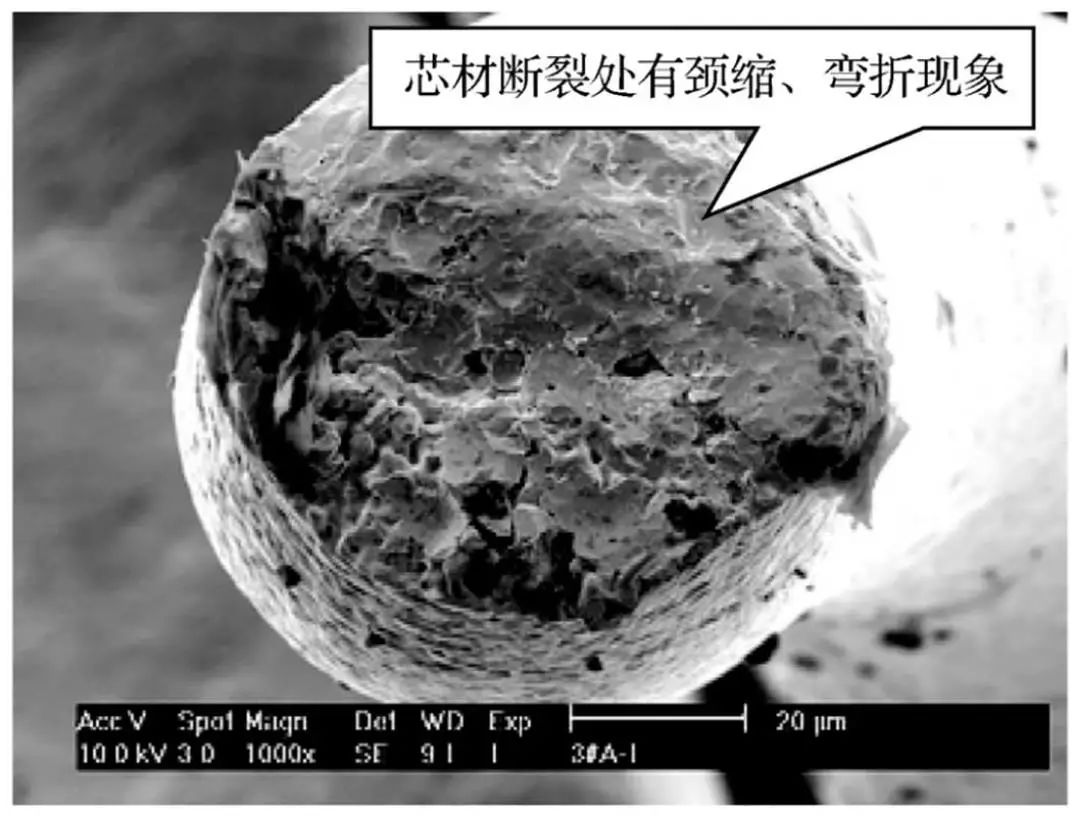

图3和图4所示分别为白金带端的热丝断裂形貌和热丝引出端断口形貌,均为热丝断路失效模式,失效机理为热丝机械断裂。失效分析表明热丝断口特征与拉伸应力分析显示热丝芯材断裂处均有颈缩、弯折的现象,说明失效产品热丝在断裂前受到了拉伸应力的作用而发生明显塑性变形。但失效产品断口的磨平特征表明,热丝在反复拉伸应力的作用下,裂纹逐渐扩展并磨平最终导致断裂。形成拉伸应力的原因主要来自热丝通断过程热胀冷缩产生的拉应力,其应力大小与电子枪热丝组件的材料、结构、电功率有关。

热丝断裂部位形貌与切向应力分析显示热丝均断裂于氧化铝陶瓷表面,说明热丝在该处受到明显的切向应力作用,热丝是在拉伸应力和切向应力的共同作用下断裂的。形成切向应力的原因主要来自热丝通断过程中的热胀冷缩产生的压应力的切向分力,以及使用环境的振动/冲击等机械应力,其切向应力的大小与产品的材料、结构、电功率、使用环境的机械应力水平有关。

图3 白金带端的热丝断裂形貌

图4 热丝引出端断口形貌

二、管内放电打火

管内放电打火是TWT的一种常见的失效模式。阴极发射下降、收集极击穿、真空度下降造成的管子失效,是由于管内放电打火而引起的。国产TWT打火现象的主要形式有高压打火、低压打火、绝缘击穿打火。

大功率TWT中最常见的是高压打火,其原因有:

(1)电极形状设计不合理。由于电极表面不平整,突起部分的场强将增强,使击穿电压降低,易引起放电打火。

(2)电极表面的微突起和毛刺。如栅网有毛刺,由于电子枪空间太小导致栅网极间距离过小,造成阴栅短路。

(3)封装、组装过程中真空卫生不好。在零件材料形状及结构选择确定后,如果真空环境的卫生状况不好,极易使零件表面吸附各种固态和气态微粒,排气也不可能彻底清除,在工作过程中会不断放气,影响和破坏工作真空条件,引发打火和击穿。

三、收集极击穿

由于收集极散热不良,工作温度过高,致使收集极材料大量放气或挥发到绝缘材料表面,造成极间耐压降低或管内真空度下降,降低了击穿电压,引起打火放电,严重则导致击穿。因此,加强外部散热,降低收集极工作温度是关键,若出现批量失效则有必要从产品零件、材料及工艺方面改进。例如在收集极内孔涂覆钼、钨等耐高温的难熔金属。这些方法能减少收集极放气,减少材料挥发。

四、 输出窗炸裂漏气/烧毁

1.输出窗片炸裂漏气

图5所示为BeO输出窗片炸裂失效模式。窗片材料从Al2O3改为BeO后,BeO陶瓷窗的封接工艺不成熟,窗片内部有过高的残存应力;BeO窗片过薄,强度不够,从而在外部应力(特别是温度变化应力)的作用下导致窗片炸裂漏气。

图5 BeO输出窗片炸裂失效模式

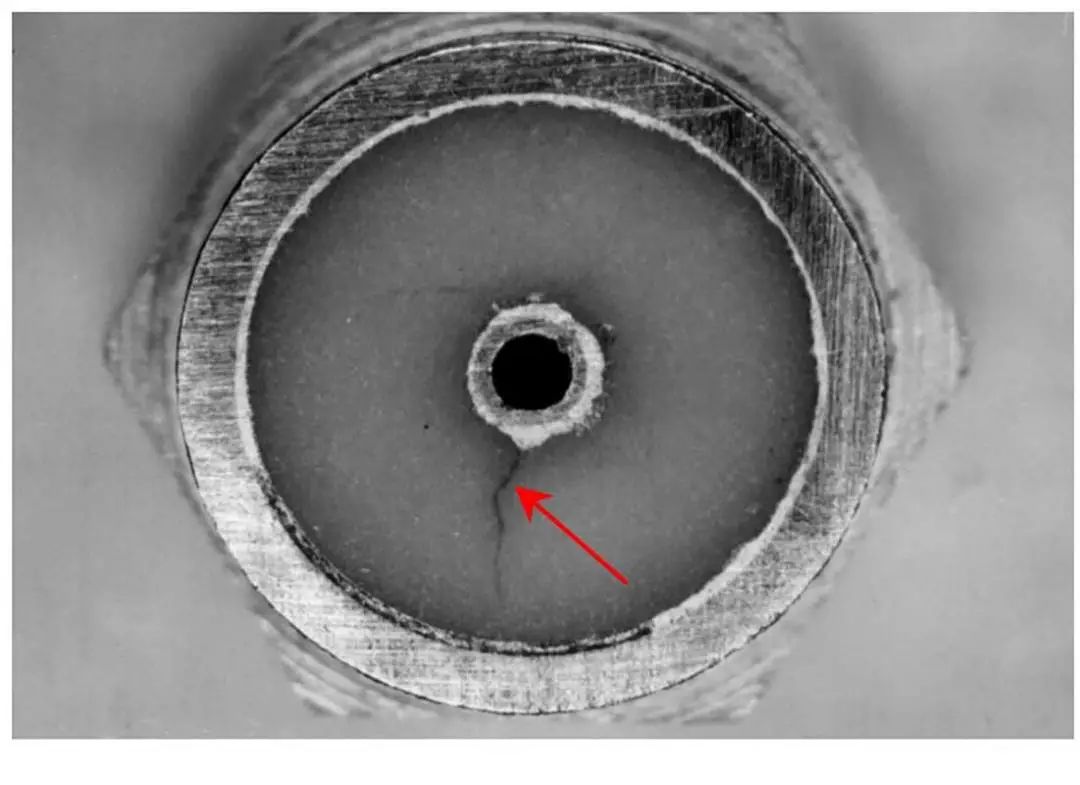

2.输出开路

图6所示为螺旋线末段熔断部位,是导致输出开路的失效模式。由图6可见,开路部位的两端已经熔融成球状,具有局部过热熔断的明显特征。钼的熔点是2620℃,能够使钼螺旋线的局部点达到熔融的高温,必须有极高的能量集中消耗在该局部点上。经分析发现是由于螺旋线末端发生了变形,使该点切入了内圆,该点受到了高能电子束的连续轰击,大量截获电子使温度急剧增高而烧毁。

图6 螺旋线末段熔断部位

3.RF输入端开路

图7所示为输入同轴线与慢波结构连接处烧断熔球形貌,是导致RF输入端开路的失效模式。管子的正常工作位置遭到了破坏,导致电子注注腰发散,慢波电路输入处的环圈大量截获电子,发生过热烧毁,属于因使用引起的关联性失效,与管子本身的质量无关。

图7 输入同轴线与慢波结构连接处烧断熔球形貌

五、 栅极失效

根据收集到的整机用TWT的质量信息,从封装、组装可靠性角度分析认为栅极失效的主要原因有:①栅极引线焊接不牢脱焊;②栅极表面涂覆层未能有效抑制栅放射;③阴极温度过高,造成栅放射;④管内有异物,引起阴栅短路。

扫码关注

扫码关注