- 全部

- 默认排序

恒压源电路的目的是保证我们的工作电压能够一直以理想的状态下进行工作。 在集成的电路的内电路汇总恒压源电路分为利用稳压二极管导通压降组成的恒压源电路,利用稳压二极管的稳压特性组成的恒压源电路,利用电阻分压作为基准电压的恒压电路,以及反馈型恒压源电路,电压倍增电路,并联型恒压源电路。

mcu电路设计问题总结

单片机一直处在复位状态时根本无法工作。出现这样的原因是由于RST引脚内含三极管,即便在截止状态时也会有少量截止电流,当R取的非常大时,微弱的截止电流通过就产生了高电平。 二、LED串联电阻的计算问题 通常红色贴片LED:电压1.6V-2.4V,电流2-20mA,在2-5mA亮度有所变化,5mA以上亮度基本无变化。 三、端口出现不够用的情况 这时可以借助扩展芯片来实现,比如三八译码器74HC138来拓展 四、滤波电容 滤波电容分为高频滤波电容和低频滤波电容。

想要大概了解共射放大电路的原理是很简单的,几行数学推导就可以了。但是想要真正涉及好一个共射放大电路却并不是容易的事,我们用前面的几篇文章讨论了共射放大器的基础问题,有了这些基础概念,就可以真正的电路设计了。这里来总结下共射放大器的设计步骤。 1、电子设计要求: 以阻容耦合共射放大电路为例,对输入峰峰值为2V的1kHz正弦信号,负载100kohm,设计5倍放大电路。2、电子设计思路和步骤 第一步:首先,必须选定供电电压VCC 电路中,供电电压高则功耗大,在可能的情况下大家应该不断的减小供电电压以

电路设计之电流测量

电路设计结合这些因素,针对电流监控的常用信号链配置会涉及到一个用于放大分流电阻器两端电压的模拟前端、一个将放大的电压转换为数字表示的 ADC,以及一个系统控制器。 AFE 通常使用运算放大器或专用电流检测放大器实现,将分流电阻器两端产生的小差分电压转换为更大的输出电压,以便使用完整的 ADC 测量范围。ADC 可以是独立器件,也可以是微控制器或片上系统 (SoC) 内的片载模块,可对电压信号进行数字化处理,并将结果信息提供给控制处理器。系统控制器使用电流的数字化测量结果来优化系统性能或实现安全

模块化电路设计有两方面的含义,其一是指电路设计功率器件的模块化,其二是指电源单元的模块化。我们常见的元器件器件模块,含有一单元、两单元、六单元直至七元,包括开关器件和与之反并联的续流二极管,实质上都属于“标准”功率模块(SPM)。近年,有些公司把开关器件的驱动保护电路也装到功率模块中去,构成了“智能化”功率模块(IPM),不但缩小了整机的体积,更方便了整机的电路设计制造。实际上,由于频率的不断提高,致使引线寄生电感、寄生电容的影响愈加严重,对器件造成更大的电应力(表现为过电压、过电流毛刺)。为了

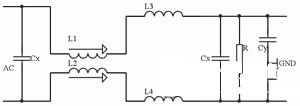

开关电源因体积小、功率因数较大等优点,在通信、控制、计算机等领域应用广泛。但由于会产生电磁干扰,其进一步的应用受到一定程度上的限制。本文将分析开关电源电磁干扰的各种产生机理,并在其基础之上,提出开关电源的电磁兼容电路设计方法。 首先将工频交流整流为直流,再逆变为高频,最后再经整流滤波电路输出,得到稳定的直流电压。电路设计及布局不合理、机械振动、接地不良等都会形成内部电磁干扰。同时,变压器的漏感和输出二极管的反向恢复电流造成的尖峰,也是潜在的强干扰源。

CH340芯片通过USB转换出来的TTL串口输出和输入电压是根据芯片供电电压是自适应的。也即,如果芯片是5V供电,那么串口输出和采样都是5V;如果是3.3V供电,那么标准就成了3.3V,因此在实际使用的时候,电路设计串口连接到的对端设备需要注意电压匹配的问题。其中在5V供电模式下,是可以与3.3V系统兼容的,反过来则不可以,如果CH340是3.3V供电,那么不可以接5V系统,会损坏芯片。另外如果对端是1.8V系统,那么是不能与CH340的3.3V模式兼容的,此时输出和采样会出错。最好加一些器件来

电路设计之过压保护电路

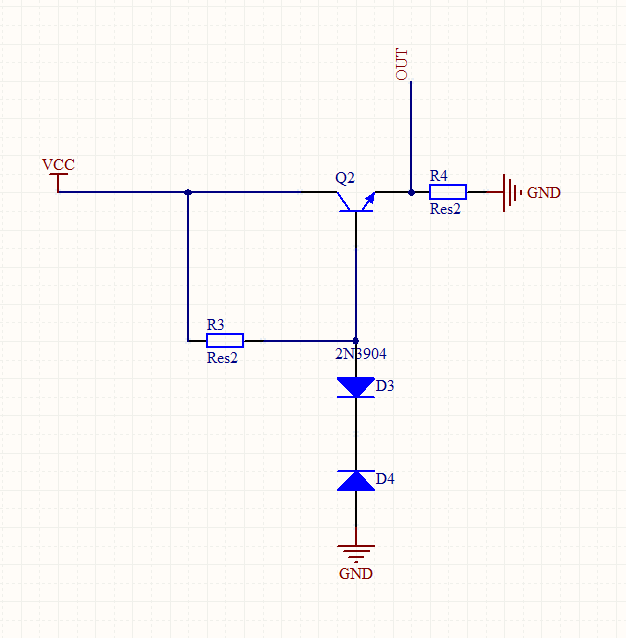

电路设计常用直流电源 在很多的电子产品设计中,电源部分是极为重要的,也是很容易损坏的。一方面是输入的电源极性错误,这个我们之前的文章,也介绍了一部分防止极性发生错误的电路。另外一方面是输入的电压过高。下面我们主要讨论如何简单、可靠的解决电路设计这个问题。 比如在电子器件电源前端的电源不稳定,如汽车电瓶在汽车启动时,会产生很大的浪涌电压。对于此类过压电源的保护,一般采用TVS管去保护。一般应保证TVS管应工作在后端电源芯片器件的正常电压VCC以上,最大工作电压Vmax以下。 TVS管应用电路

可控硅保护电路设计方法

可控硅的保护电路设计,大致可以分为两种情况:一种是在适当的地方安装保护器件,例如,R-C阻容吸收回路、限流电感、快速熔断器、压敏电阻或硒堆等。再一种则是采用电子保护电路,检测设备的输出电压或输入电流,当输出电压或输入电流超过允许值时,借助整流触发控制系统使整流桥短时内工作于有源逆变工作状态,从而抑制过电压或过电流的数值。 1. 电路设计过流保护 可控硅设备产生过电流的原因可以分为两类:一类是由于整流电路内部原因, 如整流可控硅损坏, 触发电路或控制系统有故障等; 其中整流桥可控硅损坏类较为严重,

扫码关注

扫码关注