直流电机(direct current machine)是指能将直流电能转换成机械能(直流电动机)或将机械能转换成直流电能(直流发电机)的旋转电机。它是能实现直流电能和机械能互相转换的电机。当它作电动机运行时是直流电动机,将电能转换为机械能;作发电机运行时是直流发电机,将机械能转换为电能。

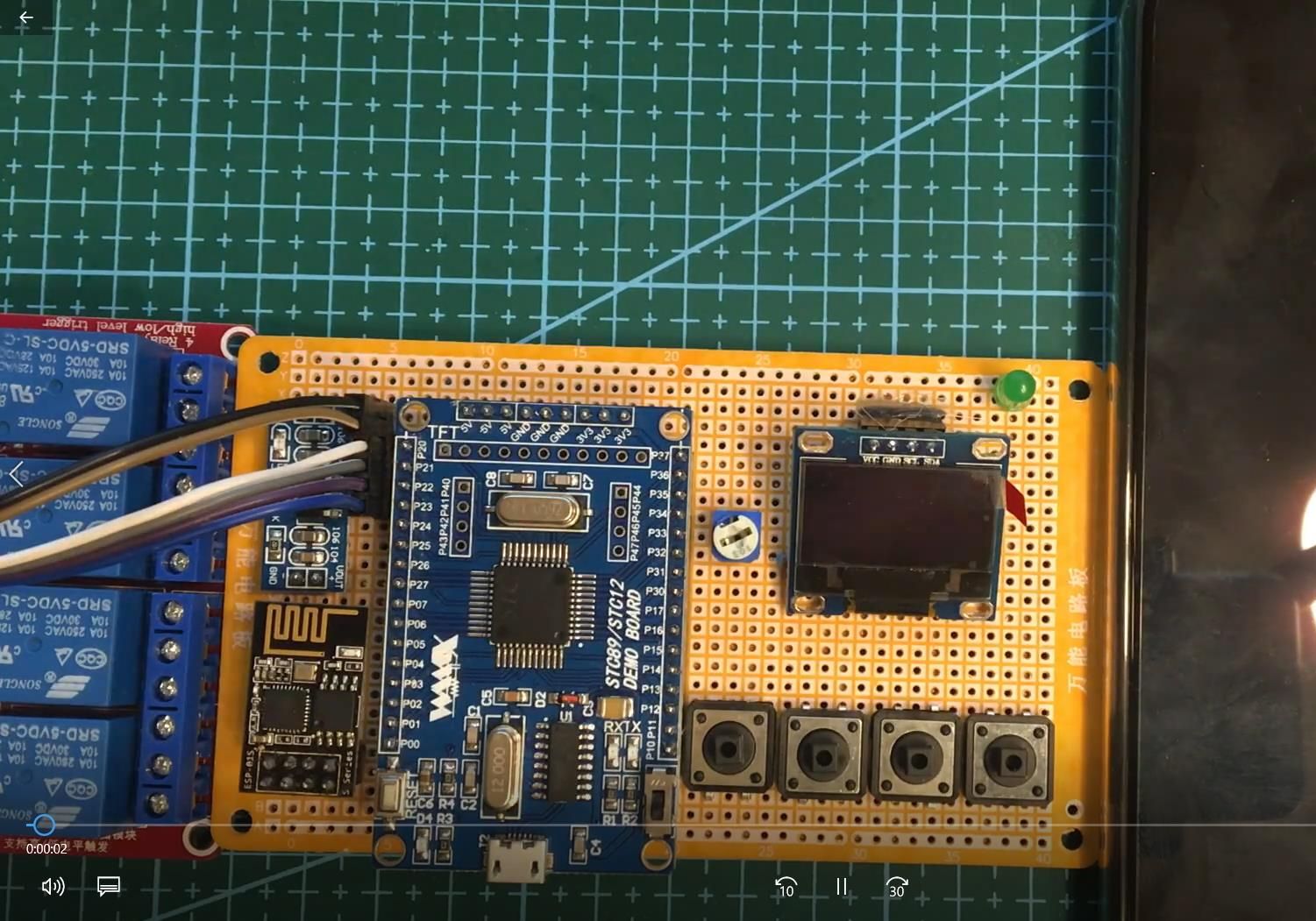

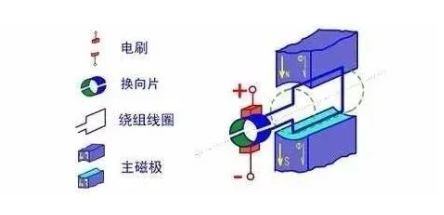

直流电机的基本构成

直流电机由定子和转子两部分组成,其间有一定的气隙。

直流电机的定子由机座、主磁极、换向磁极、前后端盖和刷架等部件组成。其中主磁极是产生直流电机气隙磁场的主要部件,由永磁体或带有直流励磁绕组的叠片铁心构成。

直流电机的转子则由电枢、换向器(又称整流子)和转轴等部件构成。其中电枢由电枢铁心和电枢绕组两部分组成。电枢铁心由硅钢片叠成,在其外圆处均匀分布着齿槽,电枢绕组则嵌置于这些槽中。

换向器是一种机械整流部件。由换向片叠成圆筒形后,以金属夹件或塑料成型为一个整体。各换向片间互相绝缘。换向器质量对运行可靠性有很大影响。

直流电机的组成结构

直流电机的结构应由定子和转子两大部分组成。直流电机运行时静止不动的部分称为定子,定子的主要作用是产生磁场,由机座、主磁极、换向极、端盖、轴承和电刷装置等组成。运行时转动的部分称为转子,其主要作用是产生电磁转矩和感应电动势,是直流电机进行能量转换的枢纽,所以通常又称为电枢,由转轴、电枢铁心、电枢绕组、换向器和风扇等组成。

定子

▶主磁极

主磁极的作用是产生气隙磁场。主磁极由主磁极铁心和励磁绕组两部分组成铁心一般用0.5mm~1.5mm厚的硅钢板冲片叠压铆紧而成,分为极身和极靴两部分,上面套励磁绕组的部分称为极身,下面扩宽的部分称为极靴,极靴宽于极身,既可以调整气隙中磁场的分布,又便于固定励磁绕组。励磁绕组用绝缘铜线绕制而成,套在主磁极铁心上。整个主磁极用螺钉固定在机座上。

▶换向极

换向极的作用是改善换向,减小电机运行时电刷与换向器之间可能产生的换向火花,一般装在两个相邻主磁极之间,由换向极铁心和换向极绕组组成。换向极绕组用绝缘导线绕制而成,套在换向极铁心上,换向极的数目与主磁极相等。

▶机座

电机定子的外壳称为机座。机座的作用有两个:

一是用来固定主磁极、换向极和端盖,并起整个电机的支撑和固定作用。

二是机座本身也是磁路的一部分,借以构成磁极之间磁的通路,磁通通过的部分称为磁轭。为保证机座具有足够的机械强度和良好的导磁性能,一般为铸钢件或由钢板焊接而成。

▶电刷装置

电刷装置是用来引入或引出直流电压和直流电流的。电刷装置由电刷、刷握、刷杆和刷杆座等组成。电刷放在刷握内,用弹簧压紧,使电刷与换向器之间有良好的滑动接触,刷握固定在刷杆上,刷杆装在圆环形的刷杆座上,相互之间必须绝缘。刷杆座装在端盖或轴承内盖上,圆周位置可以调整,调好以后加以固定。

转子

▶电枢铁心

电枢铁心是主磁路的主要部分,同时用以嵌放电枢绕组。一般电枢铁心采用由0.5mm厚的硅钢片冲制而成的冲片叠压而成,以降低电机运行时电枢铁心中产生的涡流损耗和磁滞损耗。叠成的铁心固定在转轴或转子支架上。铁心的外圆开有电枢槽,槽内嵌放电枢绕组。

▶电枢绕组

电枢绕组的作用是产生电磁转矩和感应电动势,是直流电机进行能量变换的关键部件,所以叫电枢。它是由许多线圈(以下称元件)按一定规律连接而成,线圈采用高强度漆包线或玻璃丝包扁铜线绕成,不同线圈的线圈边分上下两层嵌放在电枢槽中,线圈与铁心之间以及上、下两层线圈边之间都必须妥善绝缘。为防止离心力将线圈边甩出槽外,槽口用槽楔固定。线圈伸出槽外的端接部分用热固性无纬玻璃带进行绑扎。

▶换向器

在直流电动机中,换向器配以电刷,能将外加直流电源转换为电枢线圈中的交变电流,使电磁转矩的方向恒定不变;在直流发电机中,换向器配以电刷,能将电枢线圈中感应产生的交变电动势转换为正、负电刷上引出的直流电动势。换向器是由许多换向片组成的圆柱体,换向片之间用云母片绝缘。

▶转轴

转轴起转子旋转的支撑作用,需有一定的机械强度和刚度,一般用圆钢加工而成。

直流电机驱动电路-设计目标

在直流电机驱动电路的设计中,主要考虑一下几点。

功能

电机是单向还是双向转动?需不需要调速?

对于单向的电机驱动,只要用一个大功率三极管或场效应管或继电器直接带动电机即可,当电机需要双向转动时,可以使用由4个功率元件组成的H桥电路或者使用一个双刀双掷的继电器。如果不需要调速,只要使用继电器即可;但如果需要调速,可以使用三极管、场效应管等开关元件实现PWM调速:STM32通过PWM控制电机速度。

性能

对于PWM调速的电机驱动电路,主要有以下性能指标。

(1)输出电流和电压范围。它决定着电路能驱动多大功率的电机。

(2)效率。高的效率不仅意味着节省电源,也会减少驱动电路的发热。要提高电路的效率,可以从保证功率器件的开关工作状态和防止共态导通入手。

(3)对控制输入端的影响。功率电路对其输入端应有良好的信号隔离,防止有高电压大电流进入主控电路,这可以用高的输入阻抗或者光电耦合器实现隔离。

(4)对电源的影响。共态导通可以引起电源电压的瞬间下降造成高频电源污染;大的电流可能导致地线电位浮动。

(5)可靠性。电机驱动电路应该尽可能做到,无论加上何种控制信号,何种无源负载,电路都是安全的。

三极管-电阻做栅极驱动

输入与电平转换

输入信号线由DATA引入,1脚是地线,其余是信号线。注意1脚对地连接了一个2K欧的电阻。当驱动板与单片机分别供电时,这个电阻可以提供信号电流回流的通路。当驱动板与单片机共用一组电源时,这个电阻可以防止大电流沿着连线流入单片机主板的地线造成干扰。或者说,相当于把驱动板的地线与单片机的地线隔开,实现“一点接地”。

高速运放KF347(也可以用TL084)的作用是比较器,把输入逻辑信号同来自指示灯和一个二极管的2.7V基准电压比较,转换成接近功率电源电压幅度的方波信号。KF347的输入电压范围不能接近负电源电压,否则会出错。因此在运放输入端增加了防止电压范围溢出的二极管。输入端的两个电阻一个用来限流,一个用来在输入悬空时把输入端拉到低电平。

不能用LM339或其他任何开路输出的比较器代替运放,因为开路输出的高电平状态输出阻抗在1千欧以上,压降较大,后面一级的三极管将无法截止。

栅极驱动

后面三极管和电阻,稳压管组成的电路进一步放大信号,驱动场效应管的栅极并利用场效应管本身的栅极电容(大约1000pF)进行延时,防止H桥上下两臂的场效应管同时导通(共态导通)造成电源短路。

当运放输出端为低电平时,下面的三极管截止,场效应管导通;上面的三极管导通,场效应管截止,输出为高电平。当运放输出端为高电平时,下面的三极管导通,场效应管截止;上面的三极管截止,场效应管导通,输出为低电平。

上面的分析是静态的,下面讨论开关转换的动态过程:三极管导通电阻远小于2kΩ,因此三极管由截止转换到导通时场效应管栅极电容上的电荷可以迅速释放,场效应管迅速截止。但是三极管由导通转换到截止时场效应管栅极通过2kΩ电阻充电却需要一定的时间。相应的,场效应管由导通转换到截止的速度要比由截止转换到导通的速度快。假如两个三极管的开关动作是同时发生的,这个电路可以让上下两臂的场效应管先断后通,消除共态导通现象。

实际上,运放输出电压变化需要一定的时间,这段时间内运放输出电压处于正负电源电压之间的中间值。这时两个三极管同时导通,场效应管就同时截止了。所以实际的电路比这种理想情况还要安全一些。

场效应管栅极的12V稳压二极管用于防止场效应管栅极过压击穿。一般的场效应管栅极的耐压是18V或20V,直接加上24V电压将会击穿,因此这个稳压二极管不能用普通的二极管代替,但是可以用2千欧的电阻代替,同样能得到12V的分压。

场效应管输出

大功率场效应管内部在源极和漏极之间反向并联有二极管,接成H桥使用时,相当于输出端已经并联了消除电压尖峰用的四个二极管,因此这里就没有外接二极管。输出端并联一个小电容(out1和out2之间)对降低电机产生的尖峰电压有一定的好处,但是在使用PWM时有产生尖峰电流的副作用,因此容量不宜过大。在使用小功率电机时这个电容可以略去。如果加这个电容的话,一定要用高耐压的,普通的瓷片电容可能会出现击穿短路的故障。

输出端并联的由电阻和发光二极管,电容组成的电路指示电机的转动方向。

性能指标

电源电压15~30V,最大持续输出电流5A/每个电机,短时间(10秒)可以达到10A,PWM频率最高可以用到30KHz(一般用1到10KHz)。电路板包含4个逻辑上独立的,输出端两两接成H桥的功率放大单元,可以直接用单片机控制。实现电机的双向转动和调速。

布线

大电流线路要尽量的短粗,并且尽量避免经过过孔,一定要经过过孔的话要把过孔做大一些(>1mm)并且在焊盘上做一圈小的过孔,在焊接时用焊锡填满,否则可能会烧断。另外,如果使用了稳压管,场效应管源极对电源和地的导线要尽可能的短粗,否则在大电流时,这段导线上的压降可能会经过正偏的稳压管和导通的三极管将其烧毁。

在一开始的设计中,NMOS管的源极于地之间曾经接入一个0.15欧的电阻用来检测电流,这个电阻就成了不断烧毁板子的罪魁祸首。当然如果把稳压管换成电阻就不存在这个问题了。

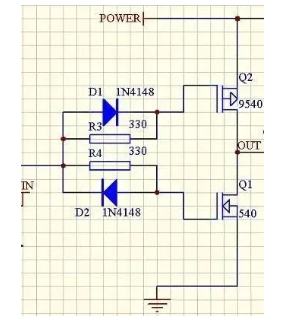

低压驱动电路的简易栅极驱动

一般功率场效应管的最高栅源电压为20V左右,所以在24V应用中要保证栅源电压不能超过20V,增加了电路的复杂程度。但在12V或更低电压的应用中,电路就可以大大简化。

上图就是一个12V驱动桥的一边,上面电路的三极管部分被两个二极管和两个电阻代替。由于场效应管栅极电容的存在,通过R3,R4向栅极电容充电使场效应管延缓导通;而通过二极管直接将栅极电容放电使场效应管立即截止,从而避免了共态导通。

这个电路要求在IN端输入的是边缘陡峭的方波脉冲,因此控制信号从单片机或者其他开路输出的设备接入后,要经过施密特触发器(比如555)或者推挽输出的高速比较器才能接到IN端。如果输入边缘过缓,二极管延时电路也就失去了作用。

R3、R4的选取与IN信号边沿升降速度有关,信号边缘越陡峭,R3、R4可以选的越小,开关速度也就可以做的越快:MOS管驱动电路设计细节。

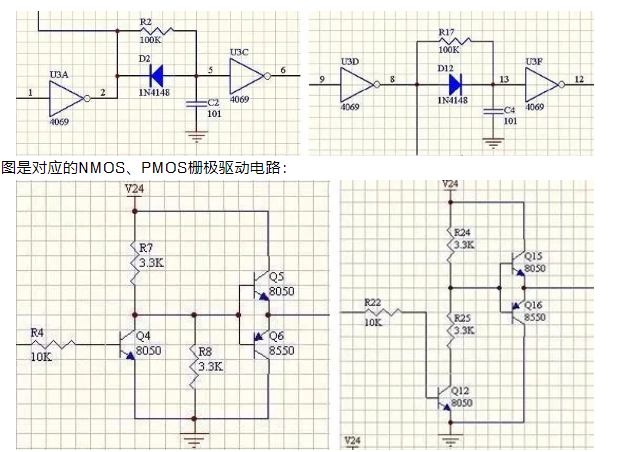

边沿延时驱动电路

在前级逻辑电路里,有意地对控制PMOS的下降沿和控制NMOS的上升沿进行延时,再整形成方波,也可以避免场效应管的共态导通。另外,这样做可以使后级的栅极驱动电路简化,可以是低阻推挽驱动栅极,不必考虑栅极电容,可以较好的适应不同的场效应管。下图是两种边沿的延时电路:

下图是

下图是

这个栅极驱动电路由两级三极管组成:前级提供驱动场效应管栅极所需的正确电压,后级是一级射极跟随器,降低输出阻抗,消除栅极电容的影响。为了保证不共态导通,输入的边沿要比较陡,上述先延时再整形的电路就可以做到。

其他几种驱动电路

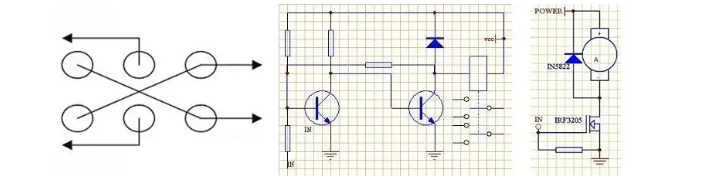

继电器+半导体功率器件

继电器有着电流大,工作稳定的优点,可以大大简化驱动电路的设计。在需要实现调速的电机驱动电路中,也可以充分利用继电器。有一个方案就是利用继电器来控制电流方向来改变电机转向,而用单个的特大电流场效应管(比如IRF3205,一般只有N型特大电流的管子)来实现PWM调速,如下右图所示。这样是实现特别大电流驱动的一个方法。换向的继电器要使用双刀双掷型的,接线如下左图;线圈接线如下中图。

步进电机驱动

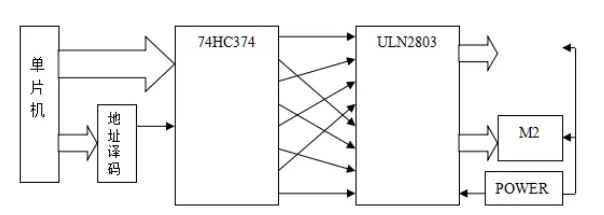

▶小功率4相步进电机的驱动

下面是一种驱动电路框图:

达林顿管阵列ULN2803分别从锁存器取出第0、2、4、6位和1、3、5、7位去驱动两个步进电机。四相步进电机的通电顺序可以有几种:A、B、C、D(4相4拍);AB、BC、CD、DA(4相双4拍);A、AB、B、BC、C、CD、D、DA(4相8拍)。为了兼顾稳定性,转矩和功耗,一般采用4相8拍方式。所有这些方式都可以通过循环移位实现(也要有定期监控),为了使4相8拍容易实现,锁存器与驱动部分采用了交叉连接。

步进电机工作在四相八拍模式,对应每个步进电机要有四个信号输入端,理论上向端口输出信号可以控制两个步进电机的工作。寄存器循环移位奇偶位分别作两个步进电机的驱动端的做法,其思想如下:

LOOP: MOV A,#1110000B;在A寄存器中置入11100000

RR A;右移位

AJMPLOOP;循环右移位

这样在寄存器A中存储的值会有如下循环:

11100000→01110000→00111000→00011100→00001110→00000111→10000011→11000001→11100000

其奇数位有如下循环:

1000→1100→0100→0110→0010→0011→0001→1001→1000

其偶数位有如下循环:

1100→0100→0110→0010→0011→0001→1001→1000→1100

将A输出到P0端口,则奇数位和偶数位正是我们所需要的步进电机输入信号。

而事实上每个电机的动作是不同的,为此我们在RAM中为每个电机开辟一个byte的状态字节用以循环移位。在每一个电机周期里,根据需要对每个电机的byte进行移位,并用ANL指令将两个电机的状态合成到一个字节里输出,此时的A同时可以控制两个电机了。

步进电机的速度由驱动脉冲的频率决定,移位的周期不同,电机的速度也就不同了。前面提到的电机周期,应该取各种可能的周期的最大公约数。换句话说,一旦电机周期取定,每个电机移位的周期应该是它的倍数。

在程序中,对每个电机的相应时刻设定相应的分频比值,同时用一个变量进行加一计数:每到一个电机周期若计数变量<分频比值,则计数变量加1;若相等,则移位,计数变量清零。这样就实现了分频调速,可以让多个电机同时以不同的速度运转。

另外,也可以采用传统的查表方式进行驱动,程序稍长,但也比较稳定,这种方法非常适合三相步进电机。

▶步进电机的智能驱动方案

步进电机有可以精确控制的优点,但是功耗大、效率低、力矩小。如果选用大功率步进电机,为了降低功耗,可以采取PWM恒流控制的方法。

基本思路是,用带反馈的高频PWM根据输出功率的要求对每相恒流驱动,总体电流顺序又符合转动顺序。需要力矩小的时候应及时减小电流,以降低功耗。该方案实现的电路,可以采用独立的单片机或CPLD加场效应管驱动电路以及电流采样反馈电路。

扫码关注

扫码关注