四月份天气真的开始热起来了,办公室都开了空调;疫情的影响出乎意料,很多小伙伴最近一直在家办公,祝愿大家都平平安安的。

BMS在硬件设计上面我总结了三个疑难问题:一是硬件由于未知原因造成损坏问题,二是Y电容对绝缘电阻检测的影响问题,三是继电器后端的虚电压问题;这些问题在之前的文章中多少都涉及过,这次放到一起来总结。

硬件由于未知原因造成损坏

硬件损坏一定是最头疼的问题,尤其是量产产品,每天会被SQE等一大帮人围着你去解决问题,而且很难找到损坏原因;BMS上损坏概率比较高的地方是AFE电路与快充接口电路。

AFE采样电路:AFE采样电路损坏是见得最多的,例如端口的滤波电阻、均衡电阻以及AFE等等;损坏的场景也有很多,例如ESD(但很少见)、未知浪涌(最难定位)、热插拔、绝缘不良、模组铜排装配等;为此,需要做相应的防护,并且需要测试验证,之前有篇文章专门介绍,链接为《必须了解的BMS采样板的端口耐受能力测试项目》。

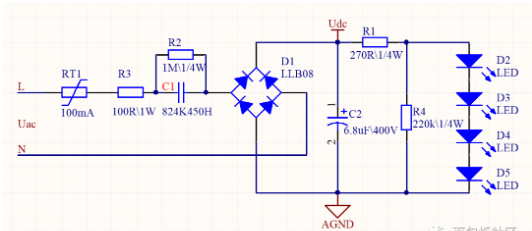

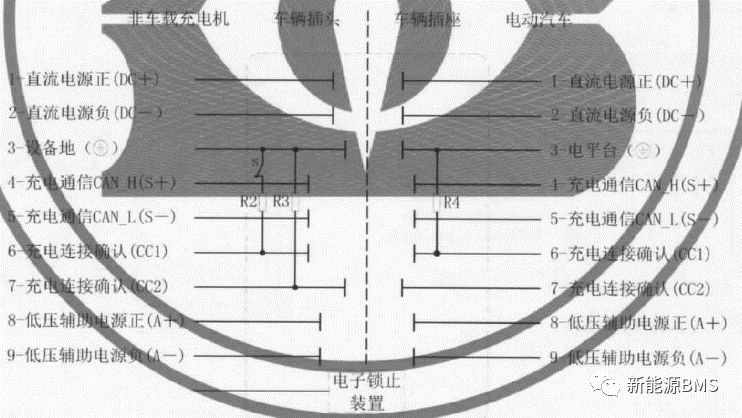

快充接口电路:标准的接口信号如下图所示,其中损坏主要集中在低压信号接口,例如CAN收发器电路,端口只做ESD防护还不够,需要增加浪涌防护;另外快充温度检测电路也比较容易损坏,例如端口的滤波电容、分压电阻等;还有A+\A-信号端口上面串联的磁珠或保险丝也比较容易损坏;究其原因,还是因为每一家的快充桩质量参差不齐,有的存在异常能量灌入;对于BMS设计来讲,这些地方增强防护能力是不过分的。

Y电容对绝缘电阻检测的影响

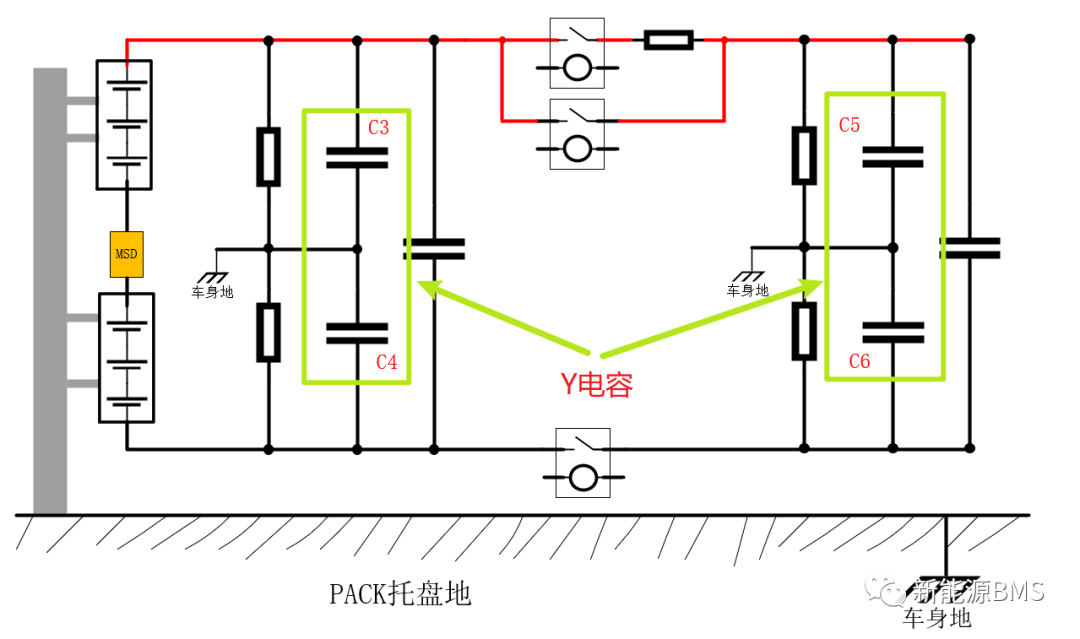

Y电容来源有几点:电芯与托盘构成的等效电容、BMS上面的滤波电容以及其他高压部件的滤波电容等;容值大概几纳法到几微法,整车对Y电容的大小是有要求的,这里不展开讨论;Y电容影响主要指电桥法方案中,它延迟了稳态建立的时间,若使用未收敛的电压值去计算,得出的结果也是不准确的;详细介绍见链接《你应该了解的BMS涉及到的X和Y电容》。

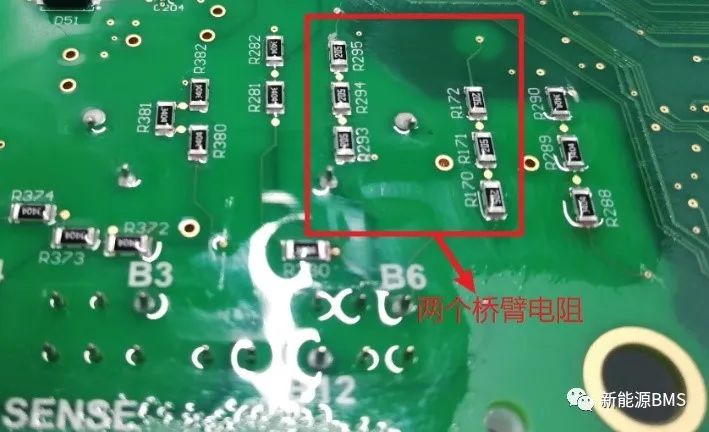

如何来减小或避免Y电容的影响呢?目前还没有找到比较有效的方案,都是做采样时间与精度的折中让步;另外目前看到绝缘检测电桥法方案越来越趋于简单,电阻桥臂布置两个就够了,典型的是MODEL 3的控制板,国内公司也有这种做法。

继电器后端的虚电压问题

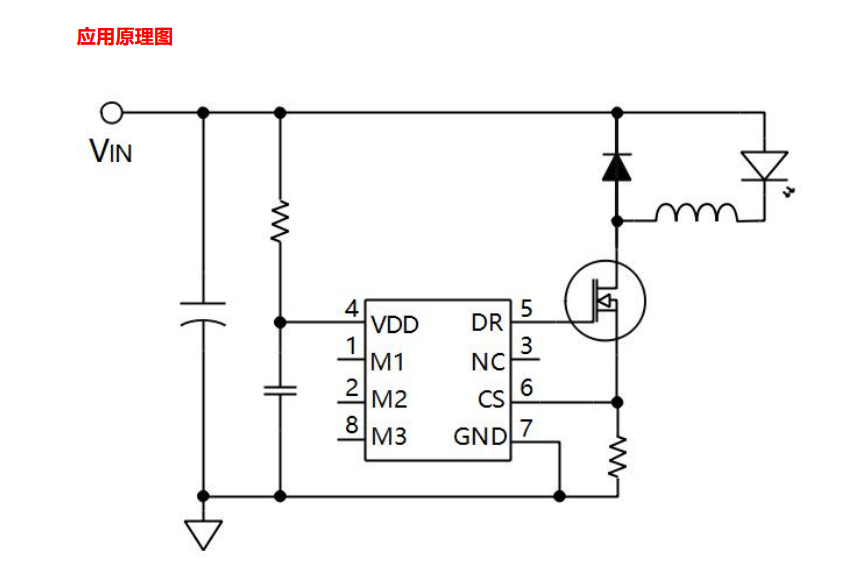

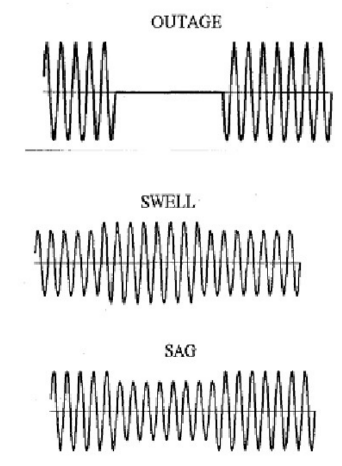

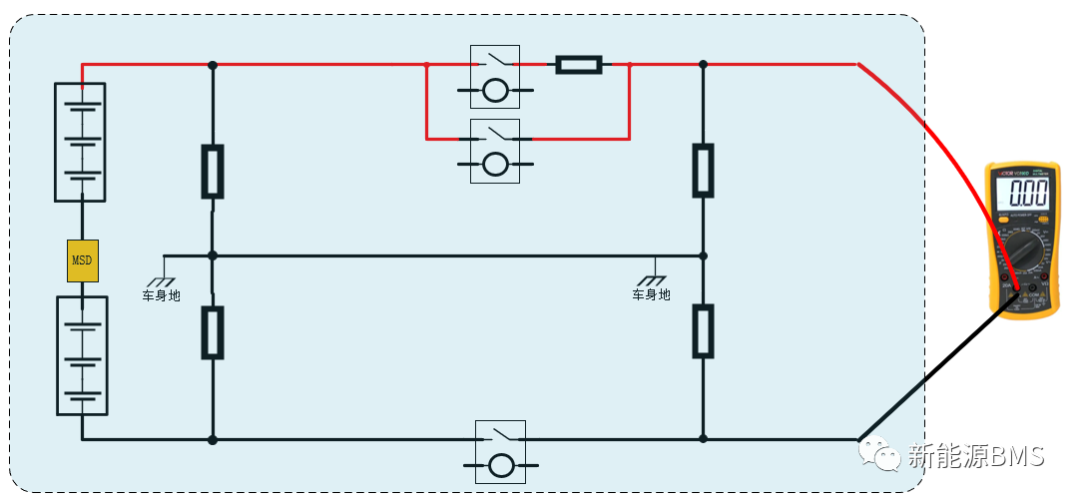

虚电压问题才是今天主要想聊的事,先看这样的一个需求:当电池包内部的正负极继电器还未闭合时,要求在继电器的高压连接器端口不可以测量到一个虚的高电压,如下图所示;这个需求容易理解,主正主负继电器未闭合时,就应该在外部测量不到高压。

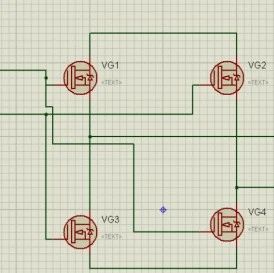

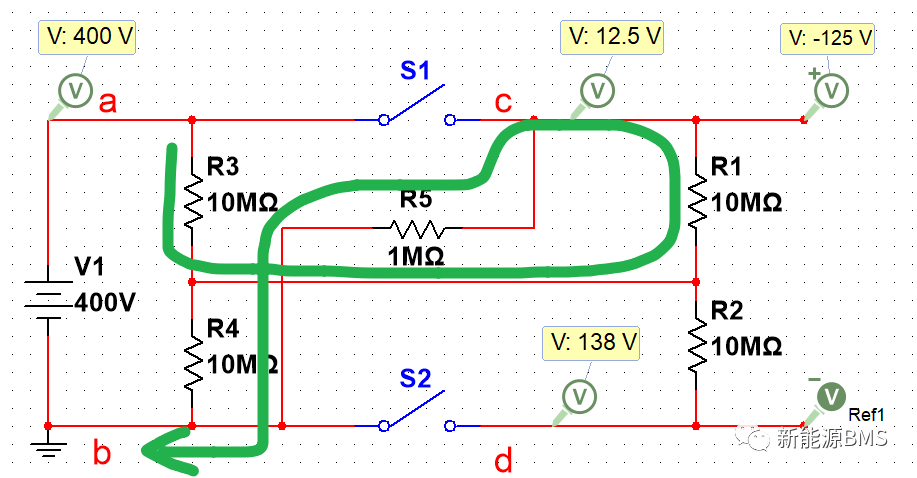

虚电压的产生原理大概是这样,如下图所示:由于继电器前后存在绝缘电阻,并且其与车身地之间是有一个通路的,当此时在主正继电器后端存在R5这样的采样电阻时,即使主正主负继电器都未闭合,也会在端口测量到一个虚的高压,下图仿真得到这个高压为-125V。

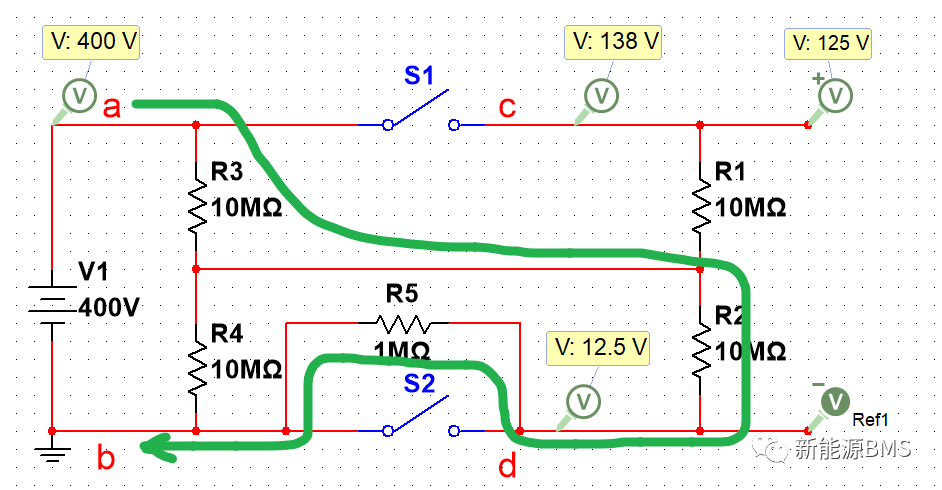

上图为负电压的情况,如果在主负继电器后端存在一个R5这样的采样电阻,如下图所示,那么此时仿真得到在端口处的电压就是一个正值,即125V。

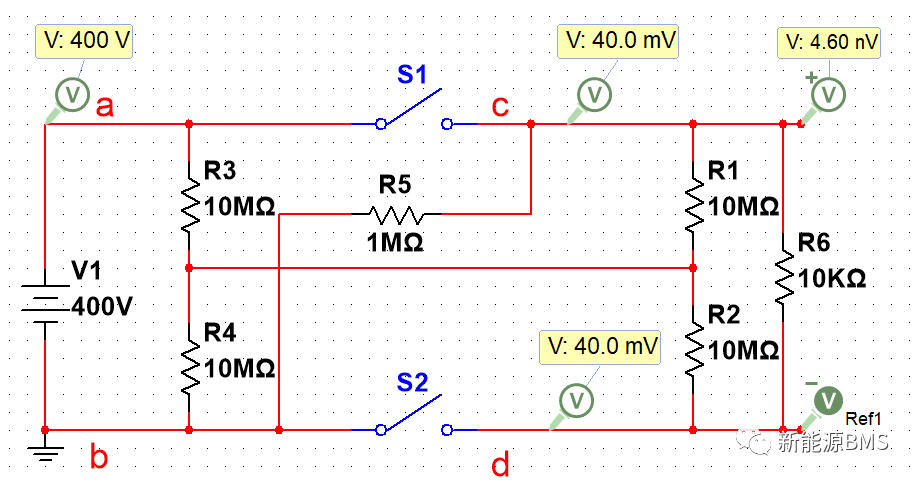

当然上面两种场景在端口产生的高压是一个虚电压,也就是说它虚高、没有带负载能力;证明一下,如下图所示,我们在端口并联一个10K的电阻,此时会发现端口电压就接近0V了;这个虚电压与我们的高压采集电路强相关,最近与老同事聊天,大家都遇到了这个问题。

虚电压主要有三个方面的影响:一是这个高压可能会对人造成电击伤害,这个要具体评估;二是在电池包的EOL测试过程中,会有一项针对继电器未闭合时、高压连接器端口电压大小的测试,此时会造成测试Fail;第三方面影响就是对快充的影响,具体为当快充物理连接建立后,充电桩会在K1\K2\K5\K6闭合前,检测判断DC总线上面的电压是否小于10V,是的话才正常进入充电流程,否则充电Fail。

总结:

说了这么多,这三个BMS设计的难点我暂时都没找到可靠的解决办法;最近几周下班后的时间利用不是太好,刷手机的时间有点多,得尽快调整进入正常的节奏;以上所有,仅供参考。

扫码关注

扫码关注