- 全部

- 默认排序

ASIC、FPGA和DSP可能需要多个电源电压,而这些电源电压的启动顺序有种种限制。通常电压值最高的I/O电压常常必须首先启动,然后其他电压按照从高到低的顺序逐一启动,最后启动的是芯核电压。这种情况可能还要求一个电源线的电压不能比另一电源线的电压大一个二极管压降以上;否则过大的电流可从I/O电压通过IC回流到较低的电压,有可能损坏昂贵的IC。你控制这一顺序的常用方法是,在排序的相邻电压线之间连接外部二极管,以便把一个较高的电压嵌

答:有机涂覆工艺不同于其他表面处理工艺,它是在铜和空气间充当阻隔层;有机涂覆工艺简单、成本低廉,这使得它能够在业界广泛使用。早期的有机涂覆的分子是起防锈作用的咪唑和苯并三唑,最新的分子主要是苯并咪唑,它是化学键合氮功能团到PCB上的铜。在后续的焊接过程中,如果铜面上只有一层的有机涂覆层是不行的,必须有很多层。这就是为什么化学槽中通常需要添加铜液。在涂覆第一层之后,涂覆层吸附铜;接着第二层的有机涂覆分子与铜结合,直至二十甚至上百次的有机涂覆分子集结在铜面,这样可以保证进行多次回流焊。试验表明:最新

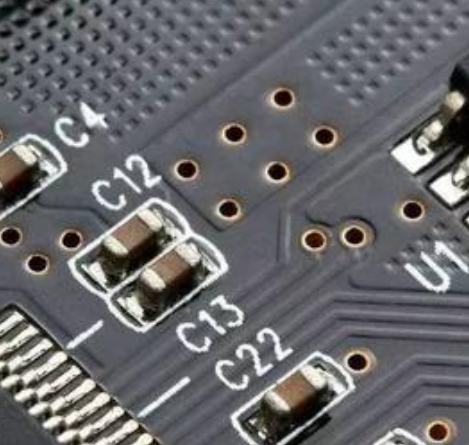

答:SMT是Surface Mount Technology的缩写,是表面组装技术,是目前电子组装行业里最流行的的一种技术和工艺,是一种无需在印制板上钻插装孔,直接将表面组装元器件贴、焊到印制电路板表面规定位置上的电路装联技术。表面组装技术,就是用一定的工具,将表面组装元器件引脚对准预先涂覆了粘剂和锡膏的焊盘图形上,把表面组装元器件贴装到PCB表面上,然后经过波峰焊或者是回流焊,使得表面组装元器件和电路之间建立可靠的机械与电气连接。SMD是Surface Mounted Devices的缩写,是

答:指将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结,实现表面贴装元器件与PCB焊盘的连接。这种工艺的优势是温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制。波峰焊,就是将熔化的焊料,经过专用的设备喷流成设计要求的焊料波峰,使预先装有电子元器件的PCB板通过焊料波峰,实现元器件与PCB焊盘的连接。回流焊与波峰焊的区别如下:l 回流焊工艺是通过重新熔化预先分配到印制板焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机

答:我们PCB中的信号都是阻抗线,是有参考的平面层。但是由于PCB设计过程中,电源平面的分割或者是地平面的分割,会导致平面的不完整,这样,信号走线的时候,它的参考平面就会出现从一个电源面跨接到另一个电源面,这种现象我们就叫做信号跨分割。跨分割的现象如图1-52所示。跨分割,对于低速信号,可能没有什么关系,但是在高速数字信号系统中,高速信号是以参考平面作为返回路径,就是回流路径。当参考平面不完整的时候,会出现如下影响:Ø 会导致走线的的阻抗不连续;Ø 容易使信号之间发生串扰;Ø

答:我们在进行差分布线设计的时候,特别是高速信号差分,在进行打孔换层的时候,都会在旁边添加回流地过孔,若差分信号比较多的时候,去添加,就非常繁琐,也容易遗漏,我么这里讲解一下,如何去进行自动添加,具体操作如下所示:

答:指将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结,实现表面贴装元器件与PCB焊盘的连接。

答:波峰焊,就是将熔化的焊料,经过专用的设备喷流成设计要求的焊料波峰,使预先装有电子元器件的PCB板通过焊料波峰,实现元器件与PCB焊盘的连接。

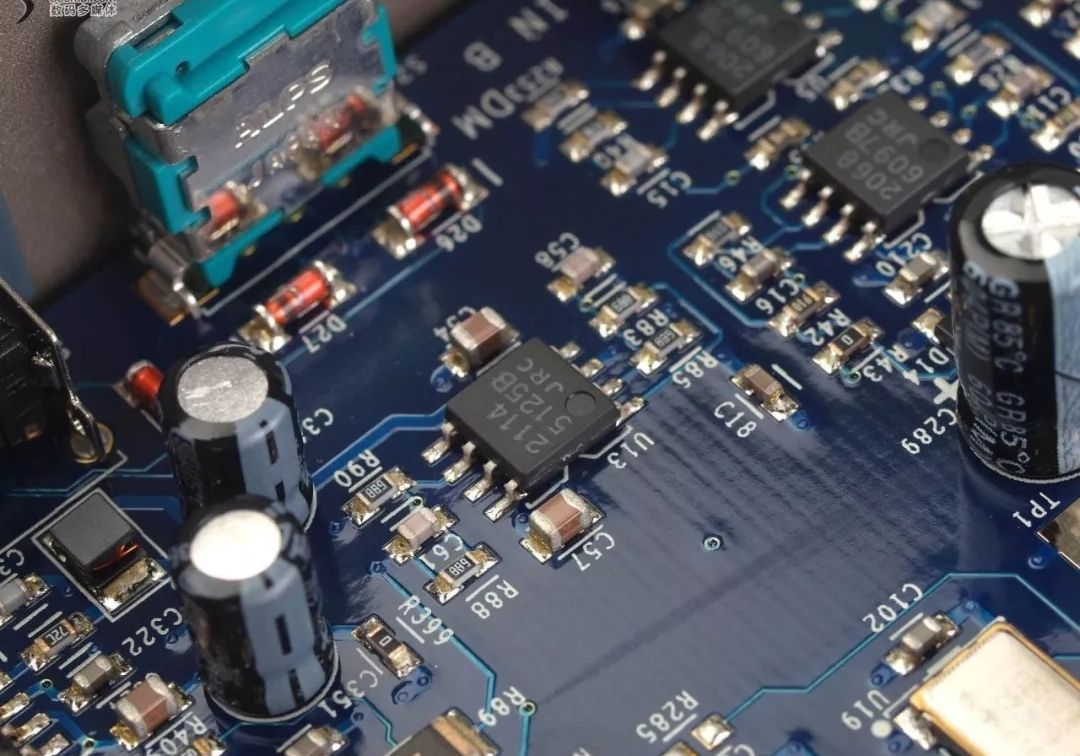

回流焊技术在电子制造领域并不陌生,我们电脑内使用的各种板卡上的元件都是通过这种工艺焊接到线路板上的,这种设备的内部有一个加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结。这种工艺的优势是温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制。 由于电子产品PCB板不断小型化的需要,出现了片状元件,传统的焊接方法已不能适应需要。起先,只在混合集成电路板组装中采用了回流焊工艺,组装焊接的元件多数为片状电容、片状电感,贴装型晶体管及二极管等。随

1.1、PCB尺寸与形状PCB板材形状焊接加工尺寸为宽(200mm~250mm)*长(250mm~300mm)。对PCB长边小于125mm、或短边小于100mm的,可采用拼板方式(如图1.1)。这种尺寸利于避免波峰焊和回流焊加工过程的问题。

扫码关注

扫码关注